Per il trattamento termico, lo strumento standard del settore utilizzato per misurare e monitorare le alte temperature è la termocoppia. Questo robusto sensore è essenziale per il controllo termico preciso richiesto per ottenere specifiche proprietà metallurgiche nei materiali, rendendolo un pilastro della qualità e della coerenza del processo.

La sfida non è semplicemente misurare la temperatura; è garantire che la misurazione sia accurata, ripetibile e veramente rappresentativa del materiale in trattamento. Ciò richiede non solo il sensore giusto, ma un rigoroso sistema di calibrazione, posizionamento e verifica.

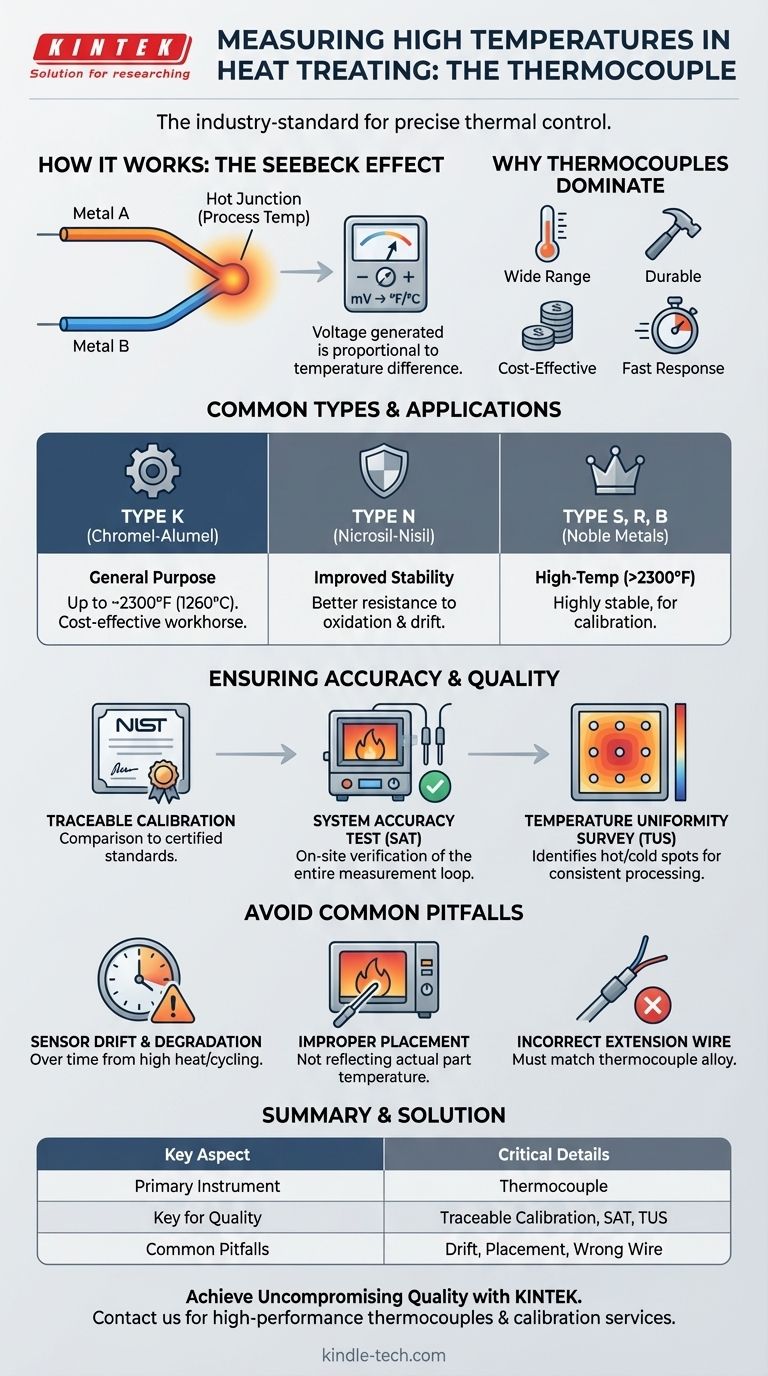

Lo strumento principale: comprendere la termocoppia

Il successo del trattamento termico è fondamentalmente legato a un controllo accurato della temperatura. La termocoppia è lo strumento principale utilizzato per raggiungere questo obiettivo grazie alla sua combinazione unica di durata, gamma e convenienza.

Come funziona una termocoppia

Una termocoppia funziona su un principio semplice chiamato effetto Seebeck. Consiste in due fili fatti di metalli diversi uniti a un'estremità (la "giunzione calda").

Quando questa giunzione viene riscaldata, viene generata una piccola tensione prevedibile, direttamente proporzionale alla temperatura. Uno strumento legge quindi questa tensione e la converte in una lettura della temperatura.

Perché le termocoppie dominano il trattamento termico

Sebbene esistano altri sensori, le termocoppie sono preferite in questo ambiente per diverse ragioni chiave.

Offrono un ampio intervallo di temperatura, sono meccanicamente durevoli, relativamente economiche e possono rispondere rapidamente ai cambiamenti di temperatura.

Tipi comuni di termocoppie nel trattamento termico

Diverse combinazioni di metalli vengono utilizzate per creare termocoppie per applicazioni specifiche. I tipi più comuni nel trattamento termico sono designati da lettere.

- Tipo K (Chromel-Alumel): Il cavallo di battaglia del settore. È conveniente e adatto per la maggior parte dei trattamenti termici generici in aria o atmosfere inerti fino a circa 1260°C (2300°F).

- Tipo N (Nicrosil-Nisil): Un'alternativa migliorata al Tipo K. Offre una migliore stabilità e resistenza all'ossidazione ad alta temperatura, portando a una maggiore durata e minore deriva.

- Tipi S, R e B (Metalli Nobili): Sono realizzati con leghe di platino-rodio. Sono utilizzati per applicazioni ad alta temperatura superiori a 2300°F e sono altamente stabili, rendendoli lo standard per la calibrazione di altre termocoppie.

Garantire l'accuratezza: calibrazione e controlli di sistema

Una termocoppia è affidabile solo quanto il sistema di cui fa parte. Per settori come l'aerospaziale e l'automotive, dimostrare questa accuratezza è un requisito rigoroso.

L'importanza della calibrazione tracciabile

La calibrazione garantisce che le letture del tuo strumento siano accurate. Implica il confronto dell'output della termocoppia con uno standard noto e certificato.

Questo processo deve essere tracciabile, il che significa che esiste una catena ininterrotta di confronti che risale a un ente di standardizzazione nazionale, come il National Institute of Standards and Technology (NIST).

Prove di accuratezza del sistema (SAT)

Un SAT è un controllo pratico e in loco dell'intero sistema di misurazione della temperatura. Una termocoppia di prova calibrata viene posizionata accanto alla termocoppia di controllo del forno per verificare che la lettura sul display dello strumento sia accurata in condizioni operative reali.

Questo test tiene conto di eventuali errori potenziali nella termocoppia, nei fili di estensione e nel controller stesso.

Indagini sull'uniformità della temperatura (TUS)

Un TUS garantisce che la temperatura sia costante in tutto il volume di lavoro del forno. Più termocoppie di prova vengono posizionate in un modello a griglia all'interno del forno.

Questa indagine identifica eventuali punti caldi o freddi, garantendo che ogni pezzo in un lotto riceva esattamente lo stesso trattamento termico, indipendentemente dalla sua posizione.

Comprendere i compromessi e le insidie comuni

Affidarsi alle letture della temperatura senza comprenderne il potenziale di errore può portare a lotti falliti e a una qualità del materiale compromessa.

Deriva e degrado della termocoppia

Le termocoppie non durano per sempre. L'esposizione ad alte temperature, atmosfere aggressive e cicli termici provoca il degrado dei metalli, il che fa "derivare" le loro letture nel tempo.

Ecco perché la sostituzione regolare e i controlli di sistema (come il SAT) sono fondamentali per mantenere il controllo del processo.

Il rischio di posizionamento improprio

Una termocoppia misura la temperatura solo sulla sua punta. Se è posizionata in modo errato, ad esempio, toccando un elemento riscaldante o lontano dai pezzi, fornirà una lettura falsa della temperatura effettiva del pezzo.

Il sensore deve essere posizionato per riflettere accuratamente le condizioni termiche che il pezzo sta subendo.

Errori del filo di estensione

Un errore comune e facilmente evitabile è l'utilizzo del tipo sbagliato di filo di estensione per collegare la termocoppia allo strumento di controllo.

Questo filo deve essere fatto delle stesse leghe o di leghe compensative della termocoppia stessa. L'utilizzo di un semplice filo di rame introdurrà errori significativi nella lettura della temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione e la gestione del tuo sistema di misurazione della temperatura dipendono interamente dai requisiti del tuo processo e dagli standard di qualità.

- Se il tuo obiettivo principale è il controllo generale del forno: Le termocoppie di tipo K o N offrono il miglior equilibrio tra prestazioni e costi per applicazioni inferiori a 1260°C (2300°F).

- Se il tuo obiettivo principale sono applicazioni ad alta temperatura o calibrazione: Sono necessarie termocoppie in metallo nobile come il tipo S o R per la loro precisione e stabilità a temperature estreme.

- Se il tuo obiettivo principale è la conformità alla qualità (ad esempio, Nadcap, CQI-9): Un rigoroso programma di calibrazioni tracciabili, prove di accuratezza del sistema e indagini sull'uniformità della temperatura è non negoziabile.

In definitiva, un controllo della temperatura preciso e verificabile è la base assoluta per un trattamento termico affidabile e ripetibile.

Tabella riassuntiva:

| Aspetto chiave | Dettagli critici |

|---|---|

| Strumento principale | Termocoppia |

| Tipi comuni | Tipo K (uso generale), Tipo N (stabilità migliorata), Tipo S/R/B (alta temperatura/calibrazione) |

| Chiave per la qualità | Calibrazione tracciabile, Test di accuratezza del sistema (SAT), Indagini sull'uniformità della temperatura (TUS) |

| Errori comuni | Deriva del sensore, Posizionamento improprio, Fili di estensione errati |

Raggiungi una qualità senza compromessi nei tuoi processi di trattamento termico

Il controllo preciso della temperatura è la base di un trattamento termico di successo, influenzando direttamente le proprietà del materiale e l'integrità del prodotto. KINTEK è specializzata nella fornitura di robuste attrezzature e materiali di consumo da laboratorio, comprese termocoppie ad alte prestazioni e servizi di calibrazione, su cui laboratori e impianti di produzione fanno affidamento per risultati accurati e ripetibili.

Non lasciare che l'incertezza nella misurazione della temperatura comprometta i tuoi standard di qualità. Contatta i nostri esperti oggi stesso per assicurarti che il tuo sistema di monitoraggio termico sia ottimizzato per le massime prestazioni e conformità.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono le dimensioni applicabili del campione per il portacampioni? Assicura una vestibilità perfetta per i tuoi campioni di laboratorio

- A cosa serve il tubo al quarzo? Essenziale per applicazioni ad altissimo calore, purezza e raggi UV

- Qual è il test per i materiali refrattari? Test essenziali per le prestazioni ad alta temperatura

- Qual è il principio del Rotavapor? Padroneggiare la rimozione delicata del solvente per campioni termosensibili

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Perché sono necessari mulini a palle in zirconia per gli elettroliti di alogenuri di zirconio? Garantire una sintesi pura e ad alta conducibilità

- Qual è la funzione di un sistema di filtrazione sottovuoto? Migliora il recupero di metalli fotovoltaici con una precisione di 0,45 µm

- Quali sono i diversi tipi di trasmissione per le pompe per vuoto a palette rotanti? Scegli la migliore trasmissione per le prestazioni