Al suo centro, la sinterizzazione utilizza polvere fine, pressione immensa e calore intenso per trasformare il materiale sfuso in una massa solida e unificata. Questo processo non si limita a una singola sostanza; è una tecnica di produzione versatile che funziona con una vasta gamma di materiali, in particolare metalli in polvere e ceramiche, che vengono riscaldati a un punto appena al di sotto della loro temperatura di fusione per fonderli insieme.

La sinterizzazione è fondamentalmente un processo termico che lega insieme le particelle di un materiale, creando un oggetto solido senza fonderlo. Ciò consente la creazione di parti complesse da materiali come leghe metalliche e ceramiche ad alte prestazioni che possono essere difficili da modellare con metodi tradizionali.

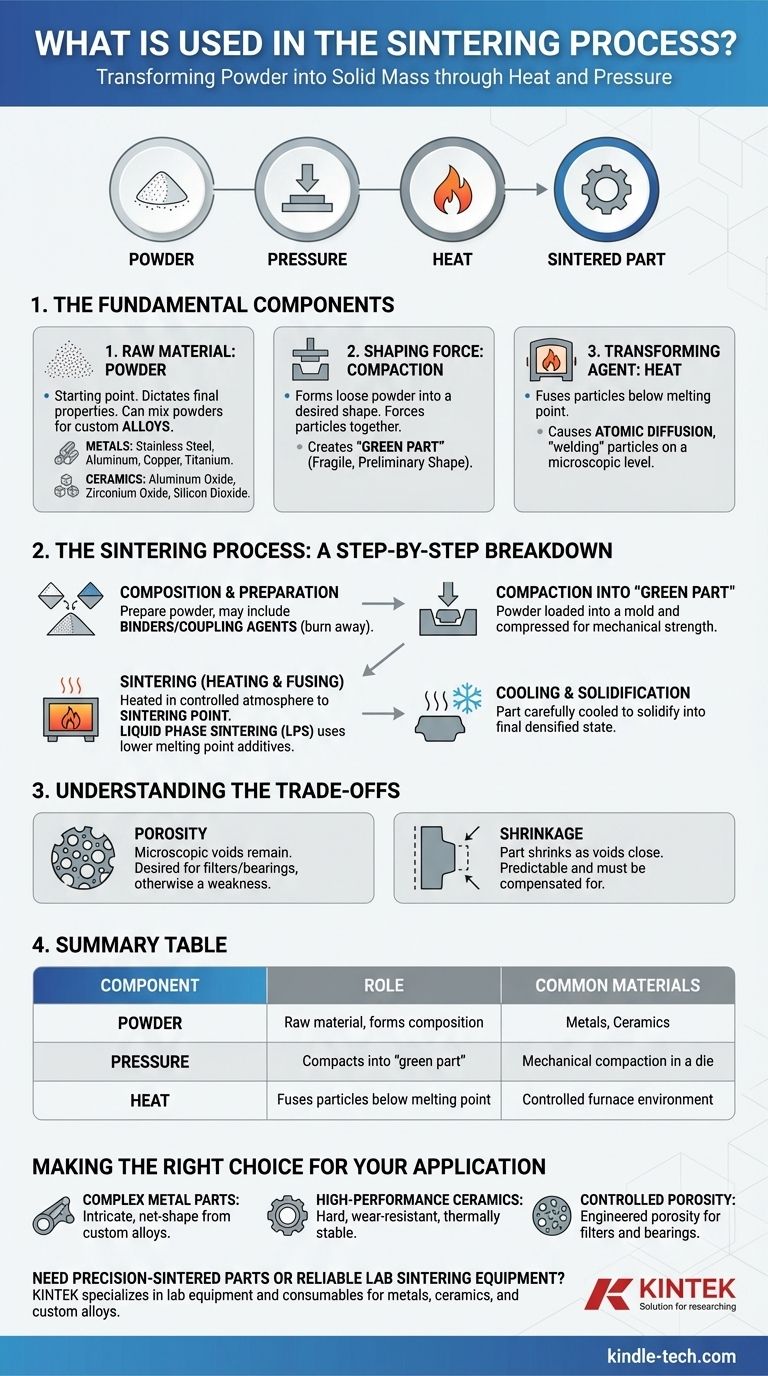

I Componenti Fondamentali della Sinterizzazione

La sinterizzazione è meglio compresa come un sistema con tre componenti principali: la materia prima, la forza di formatura e l'agente trasformante.

La Materia Prima: La Polvere

Il punto di partenza per qualsiasi processo di sinterizzazione è una polvere fine. La scelta della polvere determina le proprietà finali dell'oggetto.

I materiali comuni includono metalli come acciaio inossidabile, alluminio, rame, nichel e leghe di titanio. Un vantaggio chiave della sinterizzazione è la capacità di miscelare diverse polveri metalliche per creare leghe personalizzate con caratteristiche uniche.

Il processo è ampiamente utilizzato anche per le ceramiche, impiegando materiali come ossido di alluminio, ossido di zirconio, biossido di silicio e ossido di ferro per creare componenti duri e resistenti al calore.

La Forza di Formatura: La Compattazione

Prima del riscaldamento, la polvere sfusa deve essere formata nella forma desiderata. Ciò si ottiene mediante compattazione meccanica.

La polvere viene posta in uno stampo e sottoposta ad alta pressione. Questo processo, spesso chiamato pressatura a freddo o a caldo, forza le particelle a stretto contatto, creando una forma preliminare fragile nota come "componente verde".

L'Agente Trasformante: Il Calore

Il calore è l'agente critico che trasforma la polvere compressa in un oggetto solido e denso.

Il componente verde viene riscaldato in un ambiente controllato, come un forno o una fornace, a una temperatura inferiore al punto di fusione del materiale. Questo calore fornisce l'energia necessaria agli atomi per diffondersi attraverso i confini delle particelle, saldandole efficacemente insieme a livello microscopico.

Il Processo di Sinterizzazione: Una Ripartizione Passo Dopo Passo

Sebbene i componenti siano semplici, il processo stesso è una sequenza di fasi attentamente controllate.

Fase 1: Composizione e Preparazione

Questa fase iniziale prevede la preparazione della polvere grezza. Può trattarsi di un singolo materiale o di una miscela precisa di polveri diverse per formare una lega.

Spesso vengono aggiunti additivi organici come leganti o agenti di accoppiamento. Questi additivi aiutano le particelle a mantenere la loro forma durante la compattazione e sono progettati per bruciare completamente durante la fase di riscaldamento.

Fase 2: Compattazione in un 'Componente Verde'

La miscela di polvere preparata viene caricata in uno stampo e compressa. L'obiettivo è creare un componente verde con sufficiente resistenza meccanica per essere maneggiato e spostato nel forno. La densità di questo componente verde è un fattore critico per il risultato finale.

Fase 3: Sinterizzazione (Riscaldamento e Fusione)

Il componente verde viene posto in un forno con un'atmosfera controllata (ad esempio, vuoto o gas inerte per prevenire l'ossidazione). La temperatura viene aumentata al punto di sinterizzazione, dove le particelle iniziano a fondersi.

In alcuni casi, viene utilizzata la Sinterizzazione a Fase Liquida (LPS). Ciò comporta l'aggiunta di un materiale con un punto di fusione più basso, che diventa liquido e accelera la diffusione e la saldatura tra le particelle di polvere primarie.

Fase 4: Raffreddamento e Solidificazione

Dopo essere stato mantenuto alla temperatura di sinterizzazione per una durata specifica, il componente viene raffreddato con cura. Man mano che si raffredda, si solidifica nel suo stato finale, unificato e densificato.

Comprendere i Compromessi

La sinterizzazione è una tecnica potente, ma comporta considerazioni specifiche che devono essere gestite per un risultato di successo.

Porosità

Poiché il materiale non viene completamente fuso, possono rimanere microscopici vuoti, o porosità, nel componente finale. In alcune applicazioni, come filtri o cuscinetti autolubrificanti, questa è una caratteristica desiderata. In altri, può essere una debolezza strutturale che deve essere minimizzata attraverso un controllo preciso della pressione, della temperatura e della composizione del materiale.

Ritiro (Shrinkage)

Man mano che le particelle si fondono e i vuoti tra di esse si chiudono, il componente complessivo si restringe. Questo cambiamento dimensionale è prevedibile ma deve essere calcolato accuratamente e compensato nella progettazione iniziale dello stampo per garantire che il componente finale soddisfi le specifiche richieste.

Controllo del Processo

La qualità di un componente sinterizzato dipende da un controllo del processo estremamente rigoroso. Fattori come l'atmosfera all'interno del forno, lo spessore dello strato di materiale, i tassi di riscaldamento e raffreddamento e la velocità della macchina devono essere monitorati e regolati per garantire risultati coerenti.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere l'obiettivo del tuo componente è fondamentale per sfruttare efficacemente il processo di sinterizzazione.

- Se la tua attenzione principale sono i componenti metallici complessi: La sinterizzazione consente la creazione di componenti intricati, a forma netta, da leghe personalizzate che sarebbero costose o impossibili da lavorare meccanicamente.

- Se la tua attenzione principale sono le ceramiche ad alte prestazioni: Questo processo è ideale per la produzione di parti dure, resistenti all'usura e termicamente stabili da materiali come zirconia o allumina per applicazioni esigenti.

- Se la tua attenzione principale sono i componenti con porosità controllata: La sinterizzazione è uno dei pochi metodi di produzione che consente di ingegnerizzare un livello specifico di porosità in un materiale, creando prodotti come filtri e cuscinetti.

In definitiva, la sinterizzazione offre un notevole livello di controllo sulla forma finale e sulla microstruttura di un materiale, direttamente dal suo stato polveroso.

Tabella Riassuntiva:

| Componente | Ruolo nel Processo di Sinterizzazione | Materiali Comuni |

|---|---|---|

| Polvere | Materia prima che forma la composizione del componente finale | Metalli (acciaio, alluminio, titanio), Ceramiche (allumina, zirconia) |

| Pressione | Compatta la polvere in un 'componente verde' per la manipolazione | Applicata tramite compattazione meccanica in uno stampo |

| Calore | Fonde insieme le particelle al di sotto del punto di fusione | Ambiente controllato del forno (vuoto, gas inerte) |

Hai bisogno di componenti sinterizzati di precisione o di attrezzature affidabili per la sinterizzazione da laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per la sinterizzazione di metalli, ceramiche e leghe personalizzate. La nostra esperienza ti assicura componenti durevoli e complessi con proprietà dei materiali controllate. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia