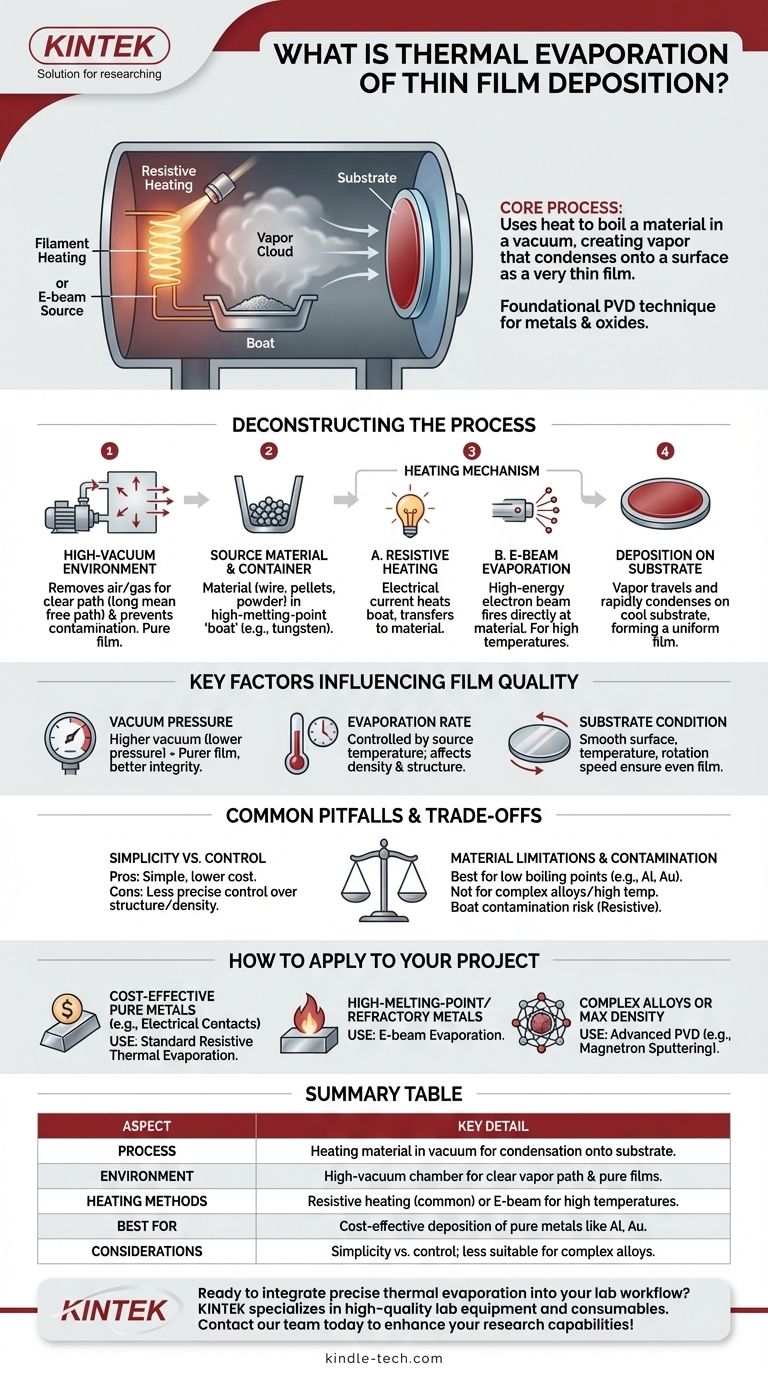

In sostanza, l'evaporazione termica è un processo che utilizza il calore per far bollire un materiale nel vuoto, creando un vapore che si condensa su una superficie come un film molto sottile. È una tecnica fondamentale nella famiglia dei metodi di Deposizione Fisica da Vapore (PVD), apprezzata per la sua relativa semplicità ed efficacia nella creazione di strati sottili di materiali come metalli e ossidi per l'elettronica e l'ottica.

Il concetto centrale dell'evaporazione termica è semplice: riscaldare un materiale nel vuoto fino a quando non vaporizza, quindi lasciare che quel vapore rivesta un oggetto bersaglio. Comprendere il ruolo del vuoto e della fonte di riscaldamento è fondamentale per capire come questo semplice principio viene utilizzato per costruire dispositivi complessi e ad alta tecnologia.

Deconstructing the Thermal Evaporation Process

Per comprendere appieno questa tecnica, è meglio scomporla nei suoi componenti essenziali: l'ambiente, la sorgente, il meccanismo di riscaldamento e la deposizione finale.

L'ambiente di alto vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo è non negoziabile per due ragioni critiche.

In primo luogo, il vuoto rimuove l'aria e altre molecole di gas. Questo conferisce al materiale vaporizzato un percorso chiaro e senza ostacoli dalla sorgente al bersaglio, un concetto noto come lungo cammino libero medio.

In secondo luogo, la rimozione di altre molecole previene la contaminazione. Un alto vuoto assicura che il film risultante sia composto puramente dal materiale sorgente desiderato, il che è cruciale per le prestazioni di componenti elettronici o ottici sensibili.

Il materiale sorgente e il contenitore

Il materiale da depositare, spesso sotto forma di filo, pellet o polvere, viene posto in un contenitore.

Questo contenitore, spesso chiamato "barchetta", "cestello" o "bobina", è tipicamente realizzato con un materiale con un punto di fusione molto elevato, come il tungsteno. Deve essere in grado di resistere a temperature estreme senza fondere o reagire con il materiale sorgente.

Il meccanismo di riscaldamento

L'obiettivo è riscaldare il materiale sorgente fino a quando non evapora. Questo viene tipicamente raggiunto in uno dei due modi.

Il riscaldamento resistivo è il metodo più comune. Una grande corrente elettrica viene fatta passare attraverso la barchetta che contiene il materiale sorgente. La resistenza elettrica naturale della barchetta la fa riscaldare intensamente, proprio come il filamento di una vecchia lampadina a incandescenza. Questo calore viene trasferito al materiale sorgente, facendolo fondere e poi evaporare.

Un'alternativa è l'evaporazione a fascio elettronico (e-beam). Qui, un fascio di elettroni ad alta energia viene sparato direttamente sul materiale sorgente, riscaldandolo precisamente nel punto di impatto. Questo metodo è spesso utilizzato per materiali che richiedono temperature estremamente elevate per vaporizzare.

Deposizione sul substrato

Una volta che il materiale sorgente si trasforma in una nuvola di vapore, viaggia attraverso la camera a vuoto e alla fine raggiunge il substrato, l'oggetto da rivestire.

Poiché il substrato è molto più freddo del vapore, il vapore si condensa rapidamente di nuovo in uno stato solido al contatto, formando un film sottile e uniforme sulla sua superficie.

Fattori chiave che influenzano la qualità del film

La qualità finale del film depositato non è automatica. Dipende da un attento controllo di diverse variabili di processo.

Pressione del vuoto

Un grado di vuoto più elevato (pressione inferiore) porta direttamente a un film più puro con una migliore integrità strutturale. Riduce al minimo le possibilità che molecole estranee rimangano intrappolate nel film.

Tasso di evaporazione

La temperatura della sorgente controlla direttamente la velocità con cui il materiale evapora. Questa velocità influenza la densità e la struttura del film e deve essere gestita con cura per ottenere le proprietà desiderate.

Condizione del substrato

Lo stato del substrato è critico. Una superficie ruvida può portare a un film non uniforme. La temperatura e la velocità di rotazione del portacampioni sono spesso controllate per garantire che il film cresca uniformemente su tutta la superficie.

Svantaggi comuni e compromessi

Sebbene efficace, l'evaporazione termica è un equilibrio tra semplicità e compromesso.

Semplicità vs. controllo

Il vantaggio principale dell'evaporazione termica resistiva è la sua semplicità e il costo inferiore delle attrezzature rispetto ad altri metodi PVD. Tuttavia, questa semplicità può significare un controllo meno preciso sulla struttura cristallina e sulla densità del film.

Limitazioni dei materiali

Questo metodo funziona meglio per materiali con punti di ebollizione relativamente bassi, come metalli puri come alluminio o oro. È meno adatto per leghe complesse o materiali con punti di fusione molto elevati, dove spesso sono richieste l'evaporazione a fascio elettronico o altre tecniche come lo sputtering.

Potenziale di contaminazione

Nel riscaldamento resistivo, l'intera barchetta viene riscaldata a temperature estreme. Ciò crea il rischio che il materiale della barchetta stessa possa evaporare leggermente e contaminare il film depositato, un problema meno pronunciato nel metodo e-beam più mirato.

Come applicare questo al tuo progetto

La scelta del metodo di deposizione dipende interamente dai requisiti del materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale è la deposizione economica di metalli puri (come per i contatti elettrici): L'evaporazione termica resistiva standard è una scelta eccellente e altamente affidabile.

- Se il tuo obiettivo principale è la deposizione di materiali ad alto punto di fusione o metalli refrattari: Dovresti considerare l'evaporazione a fascio elettronico per raggiungere le temperature necessarie in modo efficiente.

- Se il tuo obiettivo principale è la creazione di un film di lega complesso o il raggiungimento della massima densità del film: Potrebbe essere necessario esplorare tecniche PVD più avanzate come lo sputtering a magnetron, che offre un maggiore controllo.

In definitiva, comprendere l'evaporazione termica ti permette di selezionare lo strumento di produzione giusto per la tua specifica sfida tecnica.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Riscaldamento di un materiale nel vuoto per creare un vapore che si condensa su un substrato. |

| Ambiente | Camera ad alto vuoto per un percorso del vapore chiaro e film puri. |

| Metodi di riscaldamento | Riscaldamento resistivo (comune) o Fascio elettronico (E-beam) per materiali ad alto punto di fusione. |

| Ideale per | Deposizione economica di metalli puri come alluminio e oro. |

| Considerazioni | Semplicità vs. controllo; meno adatto per leghe complesse senza tecniche avanzate. |

Pronto a integrare l'evaporazione termica precisa nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu abbia bisogno di una fonte di evaporazione resistiva affidabile o di un sistema E-beam ad alta potenza, i nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali specifici e gli obiettivi del progetto. Contatta il nostro team oggi stesso per discutere come possiamo migliorare le tue capacità di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione