Nel mondo dei metalli ad alte prestazioni, la Rifusione ad Arco Sotto Vuoto (VAR) non è un metodo primario di produzione dell'acciaio, ma un processo di raffinazione secondaria progettato per creare leghe eccezionalmente pulite e uniformi. Prende una barra d'acciaio solida e preformata (chiamata elettrodo) e la rifonde goccia a goccia sotto un potente vuoto. Questo purifica il metallo rimuovendo i gas disciolti e altre impurità, dando vita a un prodotto finale con proprietà meccaniche notevolmente superiori richieste per le applicazioni critiche.

Lo scopo fondamentale della VAR non è quello di produrre acciaio, ma di perfezionarlo. È una fase di purificazione che trasforma una buona lega in un materiale ultra-affidabile rimuovendo i difetti microscopici che causano cedimenti sotto stress estremo.

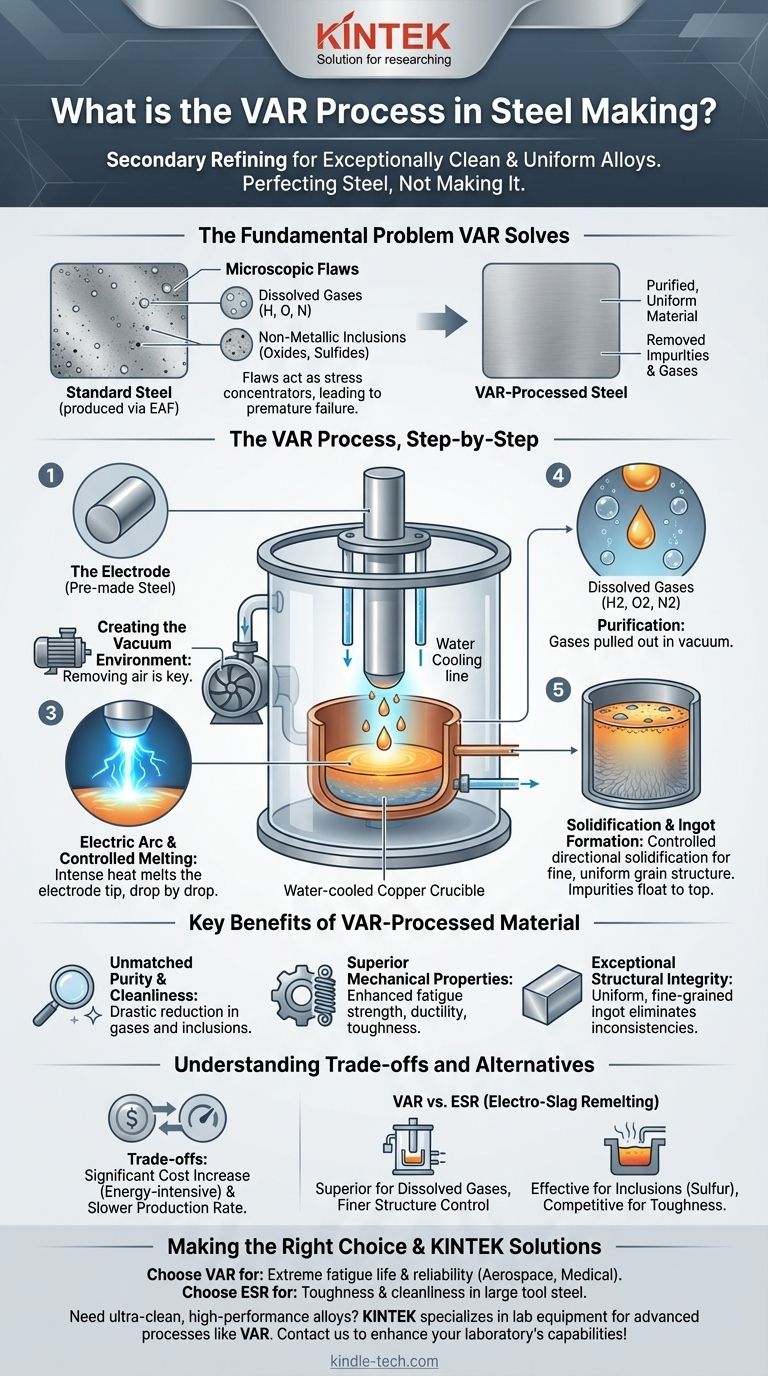

Il problema fondamentale che la VAR risolve

Per comprendere la necessità della VAR, è necessario prima comprendere i limiti della produzione convenzionale dell'acciaio.

Difetti microscopici nell'acciaio standard

I processi di produzione primaria dell'acciaio, come il Forno ad Arco Elettrico (EAF), sono eccellenti per produrre grandi volumi di acciaio. Tuttavia, lasciano inevitabilmente impurità residue.

Queste impurità rientrano in due categorie: gas disciolti (come idrogeno, ossigeno e azoto) e inclusioni non metalliche (come minuscoli ossidi e solfuri).

Il ruolo dei difetti nel cedimento del materiale

Questi difetti microscopici agiscono come concentratori di stress. Sotto carico ciclico (fatica) o elevata sollecitazione di trazione, le cricche possono iniziare in questi punti, portando a un cedimento prematuro e spesso catastrofico di un componente. Per l'edilizia generale, questo rischio è accettabile. Per un disco turbina di un motore a reazione, non lo è.

Il processo VAR, passo dopo passo

La VAR rimuove sistematicamente questi difetti attraverso un processo di rifusione altamente controllato all'interno di un vuoto.

Il punto di partenza: l'elettrodo

Il processo inizia con un cilindro solido della lega da purificare, noto come elettrodo. Questo elettrodo è già stato prodotto attraverso un processo di fusione primario come EAF o persino Fusione a Induzione Sotto Vuoto (VIM) per materiale di partenza di qualità superiore.

Creazione dell'ambiente sottovuoto

L'elettrodo è sospeso all'interno di un crogiolo di rame sigillato e raffreddato ad acqua. Un potente sistema di vuoto rimuove quindi l'aria dalla camera. Questo vuoto è la chiave dell'intero processo.

L'arco elettrico e la fusione controllata

Viene innescato un arco elettrico tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di partenza alla base del crogiolo. Il calore intenso dell'arco fonde la punta dell'elettrodo.

Mentre il metallo si scioglie, gocciola verso il basso. Mentre è allo stato fuso ed esposto al vuoto, i gas disciolti vengono letteralmente estratti dal metallo liquido.

Solidificazione e formazione del lingotto

Il metallo fuso si raccoglie nel crogiolo di rame raffreddato ad acqua e inizia a solidificarsi dal basso verso l'alto in modo altamente controllato e direzionale. Questa solidificazione controllata impedisce la formazione di strutture cristalline grossolane e casuali e promuove una struttura a grana fine e uniforme.

Eventuali inclusioni solide residue tendono ad essere meno dense del metallo fuso, consentendo loro di galleggiare verso la parte superiore del bagno fuso, dove vengono efficacemente separate dal lingotto finale utilizzabile.

Vantaggi chiave del materiale lavorato VAR

Il risultato di questo processo meticoloso è un nuovo lingotto con caratteristiche fondamentalmente migliorate.

Purezza e pulizia senza pari

Il vantaggio principale è una drastica riduzione dei gas disciolti e delle dimensioni e quantità delle inclusioni non metalliche. Questa "pulizia" del materiale è la base per tutti gli altri miglioramenti.

Proprietà meccaniche superiori

Rimuovendo i punti di cedimento microscopici, la lavorazione VAR migliora significativamente le proprietà critiche. Ciò include una migliore resistenza a fatica, duttilità, tenacità e resistenza complessiva alla frattura.

Eccezionale integrità strutturale

La solidificazione direzionale controllata crea una struttura del lingotto estremamente uniforme (omogenea) e a grana fine. Ciò elimina le inconsistenze chimiche e strutturali riscontrate nei lingotti colati convenzionalmente, garantendo che le proprietà del materiale siano coerenti in tutto il componente.

Comprendere i compromessi e i limiti

Sebbene la VAR produca metalli superiori, non è un processo universalmente applicato a causa dei suoi compromessi specifici.

Aumento significativo dei costi

La VAR è un processo secondario dispendioso in termini energetici e di tempo. Ciò aggiunge costi considerevoli rispetto alle leghe fuse all'aria standard.

Tasso di produzione più lento

La natura controllata della fusione e della solidificazione implica che la VAR è un metodo di produzione molto più lento rispetto alla produzione primaria dell'acciaio, limitandone l'uso ad applicazioni in cui i vantaggi prestazionali giustificano il tempo e la spesa.

Confronto con la Rifusione Elettro-Scoria (ESR)

La principale alternativa alla VAR è la Rifusione Elettro-Scoria (ESR). Nell'ESR, anche l'elettrodo viene rifuso, ma gocciola attraverso un bagno di scoria fusa e altamente reattiva anziché un vuoto.

Questa scoria agisce come una spugna chimica, assorbendo alcune impurità come lo zolfo. Sebbene l'ESR sia molto efficace nella rimozione delle inclusioni di ossido e solfuro, la VAR è superiore nella rimozione dei gas disciolti e offre un controllo più preciso sulla struttura di solidificazione.

Scegliere la soluzione giusta per la tua applicazione

La scelta di un materiale lavorato VAR è una decisione guidata interamente dalle esigenze di prestazione e affidabilità del componente finale.

- Se la tua priorità principale è l'estrema vita a fatica e l'affidabilità (aerospaziale, medico): La VAR è lo standard del settore per la sua capacità di rimuovere i gas e creare una microstruttura impeccabile.

- Se la tua priorità principale è la tenacità e la pulizia in grandi sezioni di acciaio per utensili: L'ESR è spesso un'alternativa competitiva ed efficace alla VAR, in particolare per la sua capacità di rimuovere lo zolfo.

- Se la tua applicazione è per uso strutturale generale o commerciale: La VAR è quasi certamente un livello di raffinazione non necessario e troppo costoso.

In definitiva, comprendere questo processo ti consente di specificare il livello preciso di integrità del materiale richiesto dalla tua applicazione critica.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Fusione sotto vuoto | Rimuove i gas disciolti (H2, O2, N2) |

| Solidificazione controllata | Crea una struttura uniforme e a grana fine |

| Solidificazione direzionale | Riduce le inclusioni e la segregazione |

| Raffinazione secondaria | Migliora la resistenza a fatica, la duttilità e la tenacità |

Hai bisogno di leghe ultra-pulite e ad alte prestazioni per le tue applicazioni critiche? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che supportano processi metallurgici avanzati come la VAR. Che tu sia nel settore aerospaziale, medico o della produzione high-tech, le nostre soluzioni ti aiutano a raggiungere l'integrità del materiale richiesta dai tuoi progetti. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni