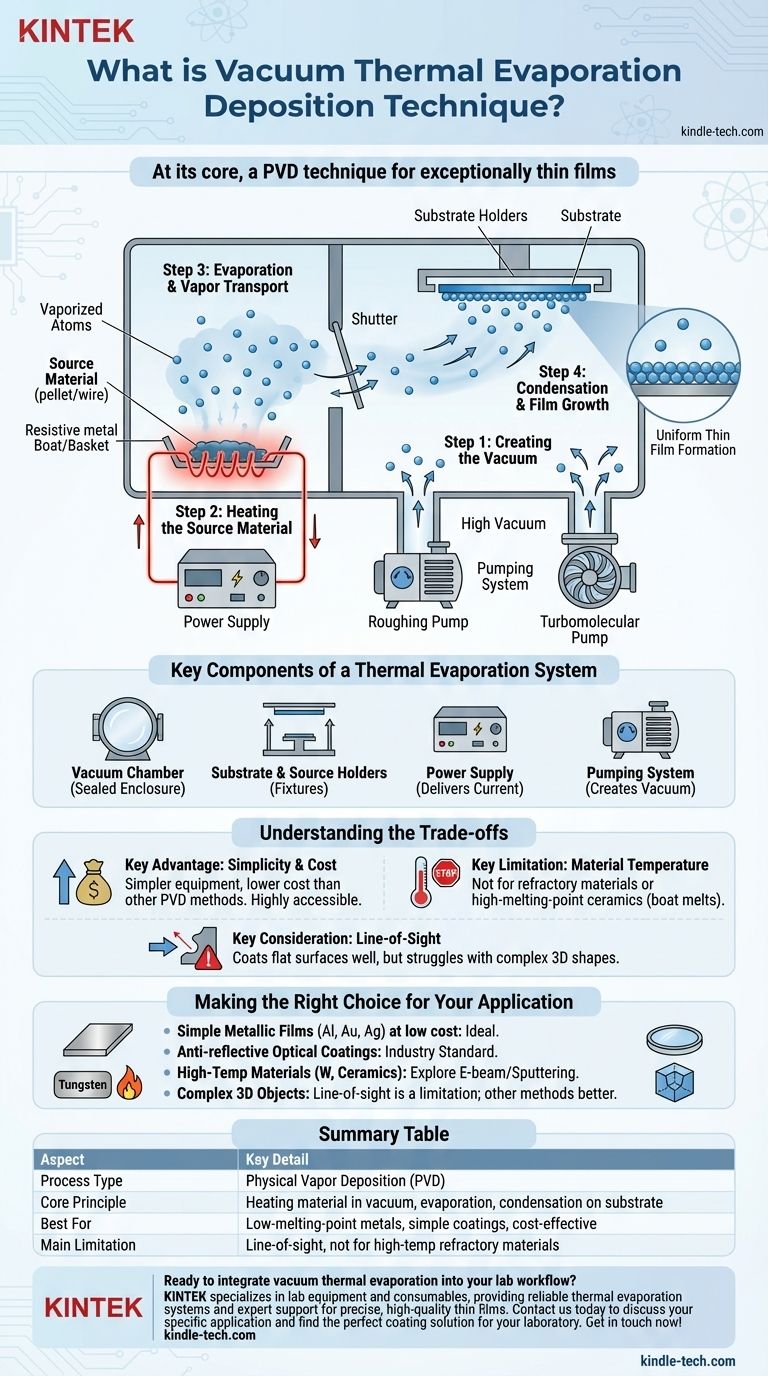

Alla sua base, l'evaporazione termica sotto vuoto è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film eccezionalmente sottili su una superficie. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera a vuoto spinto fino a quando non evapora. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un oggetto bersaglio più freddo, noto come substrato, formando un film sottile uniforme.

Il principio fondamentale è semplice: il calore trasforma un materiale solido in vapore, e un alto vuoto permette a questo vapore di viaggiare indisturbato verso una superficie più fredda, dove si condensa di nuovo in un film solido e puro.

Il processo di evaporazione passo dopo passo

Per comprendere l'evaporazione termica, è meglio scomporla nelle distinte fasi che si verificano all'interno del sistema di deposizione.

Fase 1: Creazione del vuoto

Il substrato da rivestire e il materiale sorgente (spesso in forma di pellet o filo) vengono posti all'interno di una camera a vuoto sigillata. Un potente sistema di pompaggio, tipicamente combinando una pompa di pre-vuoto e una pompa per alto vuoto come una pompa turbomolecolare, rimuove aria e altri gas.

Questo vuoto è fondamentale perché minimizza le possibilità che gli atomi evaporati si scontrino con le molecole d'aria nel loro percorso verso il substrato, garantendo un percorso puro e diretto.

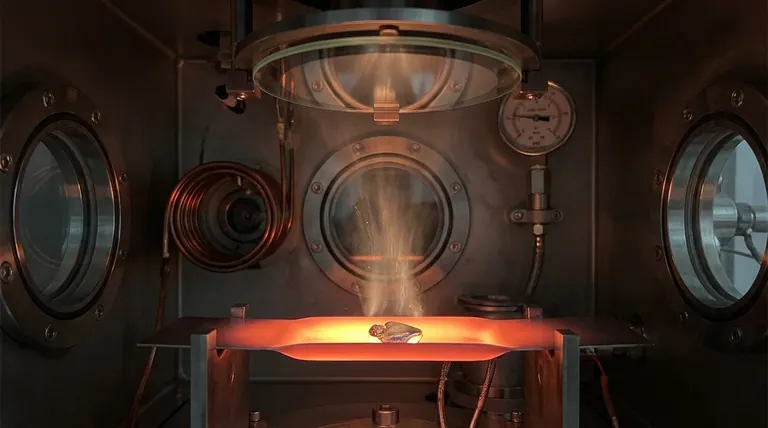

Fase 2: Riscaldamento del materiale sorgente

Il materiale sorgente viene posto in un contenitore, spesso chiamato "barchetta" o "cestello", realizzato in metallo resistivo. Una corrente elettrica elevata viene fatta passare attraverso questa barchetta.

A causa della sua resistenza elettrica, la barchetta si riscalda rapidamente, trasferendo questa energia termica al materiale sorgente. Questo metodo è il motivo per cui la tecnica è anche conosciuta come evaporazione resistiva.

Fase 3: Evaporazione e trasporto del vapore

Man mano che la temperatura del materiale sorgente sale al suo punto di evaporazione, i suoi atomi acquisiscono abbastanza energia per trasformarsi in vapore gassoso.

Questi atomi vaporizzati viaggiano in linea retta dalla sorgente. Spesso viene utilizzata una saracinesca per bloccare inizialmente il substrato, assicurando che il tasso di evaporazione sia stabile prima che inizi il rivestimento.

Fase 4: Condensazione e crescita del film

Gli atomi gassosi raggiungono infine il substrato più freddo, dove perdono la loro energia e si condensano di nuovo in uno stato solido.

Questa condensazione si accumula strato dopo strato, formando un film sottile e solido sulla superficie del substrato. Lo spessore di questo film è controllato con precisione monitorando il tasso di deposizione in tempo reale.

Componenti chiave di un sistema di evaporazione termica

Un tipico sistema di evaporazione termica si basa su alcuni componenti fondamentali che lavorano all'unisono.

La camera a vuoto

Questo è l'involucro sigillato che ospita l'intero processo. È progettato per resistere alla differenza di pressione tra l'alto vuoto interno e l'atmosfera esterna.

Porta substrato e porta sorgente

Gli attacchi nella parte superiore della camera tengono il substrato, spesso in posizione invertita. Nella parte inferiore, la sorgente di evaporazione (la barchetta o la bobina resistiva) contiene il materiale che verrà evaporato.

L'alimentatore

Un alimentatore dedicato fornisce l'elevata corrente elettrica necessaria per riscaldare la barchetta resistiva alla temperatura richiesta per l'evaporazione.

Il sistema di pompaggio

Questo è un sistema multistadio responsabile della creazione dell'ambiente di alto vuoto. Tipicamente include una pompa primaria (come una pompa a palette rotanti o a spirale) e una pompa secondaria per alto vuoto.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio chiave: Semplicità e costo

Il vantaggio principale dell'evaporazione termica è la sua relativa semplicità e il costo inferiore delle attrezzature rispetto a metodi PVD più complessi come lo sputtering o l'evaporazione a fascio di elettroni. Questo la rende altamente accessibile per molte applicazioni.

Limitazione chiave: Temperatura del materiale

Il processo si basa sul riscaldamento di un materiale fino a quando non evapora. Questo funziona bene per materiali con punti di evaporazione relativamente bassi, come alluminio, oro o cromo.

Tuttavia, non è adatto per materiali refrattari o ceramiche con punti di fusione estremamente elevati, poiché la barchetta resistiva potrebbe fondere o danneggiarsi prima che il materiale sorgente evapori.

Considerazione chiave: Deposizione in linea di vista

Gli atomi evaporati viaggiano in linea retta dalla sorgente al substrato. Questa natura "in linea di vista" significa che è eccellente per rivestire superfici piane ma può avere difficoltà a rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnica di deposizione dipende interamente dal tuo materiale, substrato e risultato desiderato.

- Se il tuo obiettivo principale è depositare un semplice film metallico (ad esempio, alluminio, argento, oro) a basso costo: L'evaporazione termica è spesso la scelta più efficiente ed economica.

- Se il tuo obiettivo è creare rivestimenti ottici antiriflesso o strati protettivi su lenti: Questa tecnica è uno standard industriale ben consolidato.

- Se devi depositare un film di un materiale ad alta temperatura come il tungsteno o un composto ceramico: Dovresti esplorare metodi alternativi come l'evaporazione a fascio di elettroni o lo sputtering a magnetron.

- Se hai bisogno di rivestire uniformemente un oggetto 3D complesso: La natura in linea di vista potrebbe essere una limitazione, e altri metodi potrebbero fornire una migliore conformità.

In definitiva, l'evaporazione termica sotto vuoto è una tecnologia fondamentale per i film sottili, apprezzata per la sua semplicità, velocità ed efficacia in un'ampia gamma di applicazioni critiche.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Riscaldamento di un materiale sotto vuoto fino a quando non evapora e si condensa su un substrato. |

| Ideale per | Metalli a basso punto di fusione (es. Al, Au, Ag), rivestimenti semplici, progetti economici. |

| Limitazione principale | Deposizione in linea di vista; non adatto per materiali refrattari ad alta temperatura. |

Pronto a integrare l'evaporazione termica sotto vuoto nel flusso di lavoro del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi di evaporazione termica affidabili e supporto esperto per aiutarti a ottenere film sottili precisi e di alta qualità per le tue esigenze di ricerca o produzione. Le nostre soluzioni sono progettate per l'efficienza e la facilità d'uso, garantendoti i risultati di cui hai bisogno.

Contattaci oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di rivestimento perfetta per il tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchette di Tungsteno per Deposizione di Film Sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono le precauzioni di sicurezza per l'evaporazione? Passaggi essenziali per la gestione dei rischi di infiammabilità, schizzi violenti (bumping) e implosione

- Quali sono gli usi dell'evaporazione termica? Essenziale per elettronica, ottica e finiture decorative

- Come viene utilizzata l'evaporazione termica per depositare un sottile film metallico? Una guida semplice al rivestimento ad alta purezza

- Cos'è il processo di evaporazione a fascio elettronico? Ottenere la deposizione di film sottili ad alta purezza

- Qual è un esempio di evaporazione termica? Creazione di rivestimenti riflettenti per fari e altro ancora

- Quali sono le applicazioni dei film sottili nell'elettronica? Costruire le fondamenta dei dispositivi moderni

- Qual è la pressione per l'evaporazione termica? Ottieni film sottili ad alta purezza con un vuoto ottimale

- Quali sono le applicazioni dell'evaporazione a fascio di elettroni? Ottieni rivestimenti ad alta purezza per ottica ed elettronica