Alla sua base, l'evaporazione sotto vuoto è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare strati di materiale estremamente sottili, spesso spessi solo pochi atomi. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su una superficie bersaglio più fredda, nota come substrato, formando un film sottile uniforme.

Il principio essenziale dell'evaporazione sotto vuoto è l'utilizzo del vuoto sia per abbassare il punto di ebollizione di un materiale sia per liberare un percorso affinché il suo vapore viaggi direttamente verso un bersaglio. Ciò consente la deposizione controllata e in linea di vista di uno strato di materiale puro.

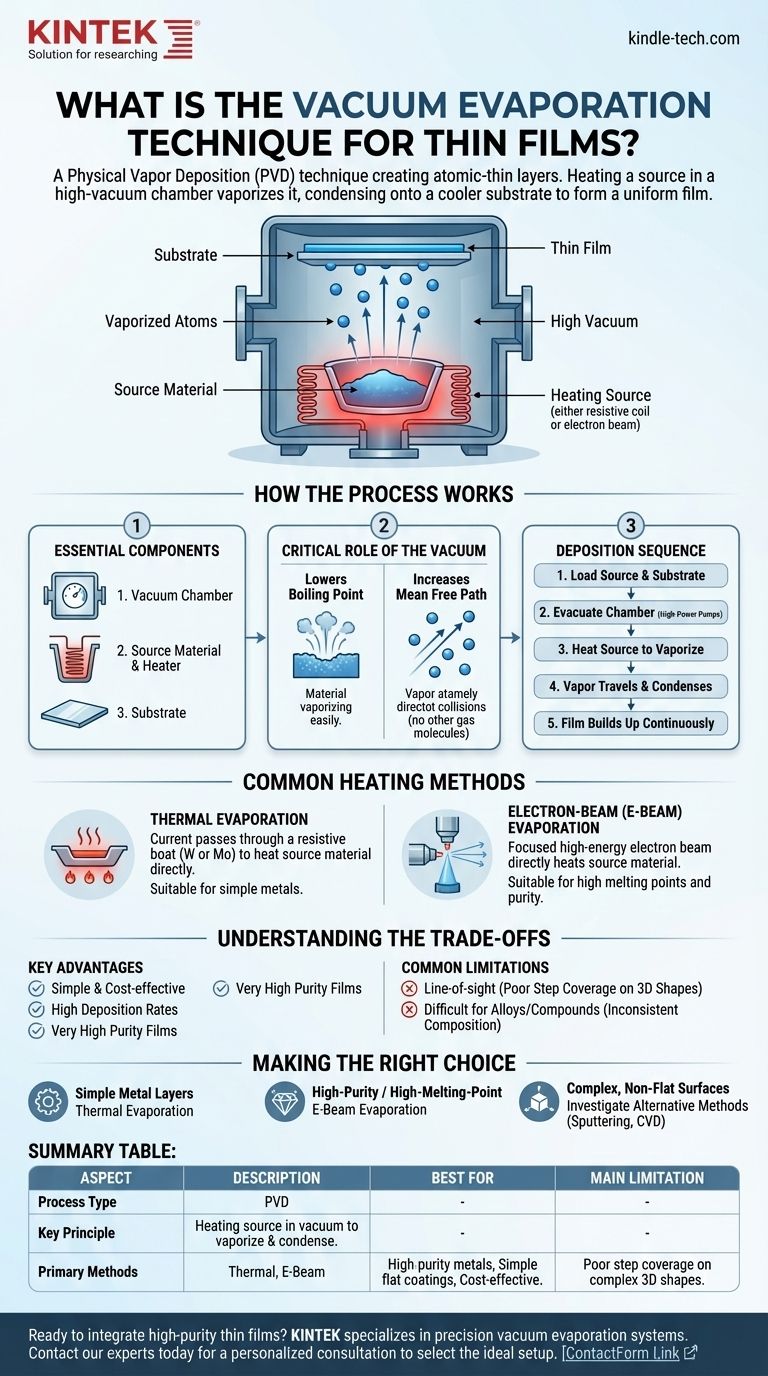

Come funziona il processo

Per comprendere l'evaporazione sotto vuoto, è meglio scomporla nei suoi componenti principali e nella sequenza degli eventi. L'eleganza della tecnica risiede nella sua semplicità fisica.

I componenti essenziali

Ogni sistema di evaporazione sotto vuoto è costituito da tre parti chiave che lavorano insieme:

- Una camera a vuoto che ospita l'intero processo.

- Un materiale sorgente (evaporante) e un metodo per riscaldarlo.

- Un substrato, che è l'oggetto da rivestire.

Il ruolo critico del vuoto

La creazione di un alto vuoto è il passo più critico. La rimozione dell'aria e di altre molecole di gas dalla camera raggiunge due obiettivi essenziali.

In primo luogo, abbassa drasticamente il punto di ebollizione del materiale sorgente. Proprio come l'acqua bolle a una temperatura inferiore ad alta quota, tutti i materiali vaporizzano più facilmente nel vuoto.

In secondo luogo, e più importante, aumenta il percorso libero medio degli atomi vaporizzati. Ciò significa che gli atomi evaporati possono viaggiare direttamente dalla sorgente al substrato in linea retta senza collidere con altre molecole di gas, che altrimenti li disperderebbero e introdurrebbero impurità nel film.

La sequenza di deposizione

Il processo segue una sequenza semplice:

- Il materiale sorgente e il substrato vengono posizionati all'interno della camera a vuoto.

- Pompe ad alta potenza evacuano la camera per creare il vuoto.

- Il materiale sorgente viene riscaldato fino a quando non inizia a vaporizzare (o sublimare).

- Il vapore viaggia in linea retta e si condensa sul substrato più freddo.

- Nel tempo, questi atomi condensati si accumulano per formare un film sottile continuo.

Metodi di riscaldamento comuni

La distinzione principale tra i diversi tipi di evaporazione sotto vuoto risiede nel modo in cui il materiale sorgente viene riscaldato.

Evaporazione termica

Questo è il metodo più comune e semplice. Il materiale sorgente viene posto in una piccola "barchetta" o crogiolo elettricamente resistivo, tipicamente fatto di tungsteno o molibdeno.

Una corrente elettrica elevata viene fatta passare attraverso la barchetta, facendola riscaldare rapidamente a causa della resistenza. Questo calore viene trasferito al materiale sorgente, facendolo evaporare.

Evaporazione a fascio elettronico (E-Beam)

Per materiali con punti di fusione molto elevati (come platino o ceramiche), l'evaporazione termica è insufficiente. L'evaporazione a fascio elettronico utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare direttamente il materiale sorgente.

Questo metodo deposita energia con incredibile precisione e intensità, consentendo la vaporizzazione di una gamma più ampia di materiali. È anche considerato un processo "più pulito", poiché il crogiolo circostante non viene riscaldato allo stesso grado, riducendo il rischio di contaminazione.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione sotto vuoto presenta chiari vantaggi e specifiche limitazioni che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggi chiave

L'evaporazione sotto vuoto è ampiamente utilizzata perché è relativamente semplice ed economica, specialmente per i sistemi termici standard.

Il processo può raggiungere elevati tassi di deposizione, rendendolo efficiente per la produzione. Produce anche film di altissima purezza poiché il processo avviene nel vuoto con contaminanti minimi.

Limitazioni comuni

Lo svantaggio più significativo è la sua natura in linea di vista. Poiché il vapore viaggia in linea retta, non può facilmente rivestire forme tridimensionali complesse o i lati delle caratteristiche su un substrato. Ciò si traduce in una scarsa copertura del gradino.

Inoltre, può essere difficile depositare leghe o materiali compositi in modo coerente. Se il materiale sorgente è composto da elementi con diversi punti di ebollizione, l'elemento più volatile evaporerà per primo, modificando la composizione del film risultante nel tempo.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnica di deposizione dipende interamente dai requisiti del film finale e dalla geometria del pezzo da rivestire.

- Se il tuo obiettivo principale è creare semplici strati metallici per l'ottica o l'elettronica: L'evaporazione termica è una scelta eccellente, economica e affidabile.

- Se il tuo obiettivo principale è depositare film ad alta purezza o materiali ad alto punto di fusione: L'evaporazione a fascio elettronico fornisce l'energia e il controllo necessari.

- Se il tuo obiettivo principale è rivestire uniformemente superfici complesse e non piane: Dovresti indagare metodi alternativi come lo sputtering o la deposizione chimica da vapore (CVD).

L'evaporazione sotto vuoto rimane una tecnica fondamentale e potente per creare i film sottili ad alta purezza che rendono possibile gran parte della tecnologia moderna.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio chiave | Riscaldamento di un materiale sorgente nel vuoto per vaporizzarlo, formando un film sottile su un substrato. |

| Metodi primari | Evaporazione termica, Evaporazione a fascio elettronico (E-Beam) |

| Ideale per | Strati metallici ad alta purezza, rivestimenti semplici su superfici piane, produzione economica. |

| Limitazione principale | Scarsa copertura del gradino su forme 3D complesse a causa della deposizione in linea di vista. |

Pronto a integrare film sottili ad alta purezza nella tua ricerca e sviluppo o linea di produzione? L'attrezzatura di laboratorio giusta è fondamentale per il successo. KINTEK è specializzata in sistemi di evaporazione sotto vuoto di precisione e materiali di consumo, soddisfacendo le esigenze esatte dei laboratori di scienza dei materiali, ottica e ricerca sui semiconduttori. I nostri esperti possono aiutarti a selezionare la configurazione ideale per l'evaporazione termica o a fascio elettronico per raggiungere i tuoi obiettivi di deposizione in modo efficiente e affidabile. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e ricevere una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni