In termini semplici, l'evaporazione sotto vuoto è un metodo per applicare un rivestimento molto sottile di un materiale su un altro. All'interno di una camera ad alto vuoto, il materiale di rivestimento viene riscaldato fino a trasformarsi in vapore, che poi viaggia e si condensa sull'oggetto bersaglio, formando un film solido e uniforme.

Il concetto centrale da cogliere è che l'evaporazione sotto vuoto è uno dei tipi più fondamentali di Deposizione Fisica da Vapore (PVD). Realizza il rivestimento attraverso un processo fisico semplice: il cambiamento di un materiale da solido a vapore e di nuovo a solido, il tutto all'interno di un vuoto.

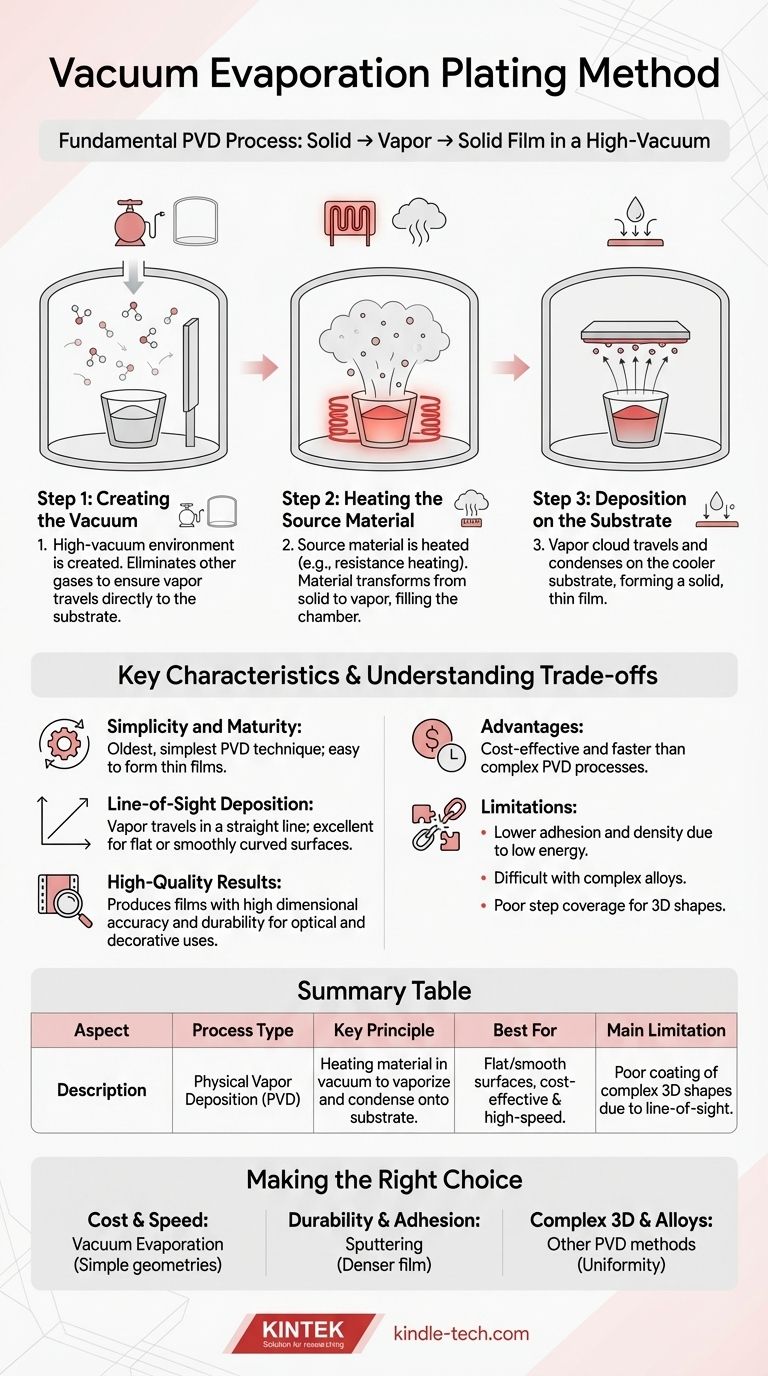

Il Processo Fondamentale: Da Solido a Film

Per capire come funziona l'evaporazione sotto vuoto, è meglio scomporla nelle sue tre fasi critiche. L'intero processo si basa sul controllo dello stato fisico del materiale di rivestimento.

Creazione del Vuoto

Il primo passo è posizionare il materiale sorgente e l'oggetto da rivestire (il substrato) in una camera e rimuovere quasi tutta l'aria.

Questo ambiente di alto vuoto è cruciale perché elimina altri atomi di gas. Ciò assicura che il materiale di rivestimento vaporizzato possa viaggiare direttamente al substrato senza scontrarsi con nulla lungo il percorso.

Riscaldamento del Materiale Sorgente

Una volta stabilito il vuoto, il materiale sorgente viene riscaldato. Questo viene spesso fatto usando il riscaldamento a resistenza, dove una grande corrente elettrica viene fatta passare attraverso il materiale, facendolo riscaldare rapidamente.

Quando il materiale raggiunge il suo punto di evaporazione, si trasforma da solido o liquido in un gas, o vapore, riempiendo la camera.

Deposizione sul Substrato

Questa nuvola di vapore viaggia attraverso il vuoto e entra in contatto con la superficie più fredda del substrato.

Proprio come il vapore di una doccia calda si condensa su uno specchio freddo, il materiale vaporizzato si condensa istantaneamente di nuovo in uno stato solido al contatto con il substrato, formando un film sottile e uniforme.

Caratteristiche Chiave del Metodo

L'evaporazione sotto vuoto è un processo ben consolidato con caratteristiche distinte che ne definiscono i casi d'uso.

Semplicità e Maturità

Essendo una delle tecniche PVD più antiche e semplici, l'attrezzatura e il processo sono semplici e ben compresi. È spesso considerato il modo più facile per formare un film sottile.

Deposizione a Linea di Vista

Gli atomi vaporizzati viaggiano in linea relativamente retta dalla sorgente al substrato. Ciò significa che il processo è eccellente per rivestire superfici piane o leggermente curve che si affacciano direttamente sulla sorgente.

Risultati di Alta Qualità

Se controllato correttamente, questo metodo può produrre film con elevata precisione dimensionale e durabilità per una varietà di applicazioni, dalle lenti ottiche alle finiture decorative.

Comprendere i Compromessi

Nessun singolo processo è perfetto per ogni applicazione. La semplicità dell'evaporazione sotto vuoto comporta limitazioni specifiche che devono essere considerate.

Vantaggio: Costo e Velocità

La relativa semplicità dell'attrezzatura rende spesso l'evaporazione sotto vuoto un metodo di deposizione più economico e veloce rispetto a processi PVD più complessi come lo sputtering.

Limitazione: Adesione e Densità

Poiché gli atomi di vapore arrivano al substrato con energia relativamente bassa, i film risultanti possono avere una densità inferiore e un'adesione più debole rispetto ai film prodotti con metodi ad energia più elevata.

Limitazione: Vincoli Materiali

Il processo è più adatto per materiali che evaporano in modo pulito a una temperatura ragionevole. Tentare di evaporare leghe complesse può essere difficile, poiché diversi elementi all'interno della lega possono evaporare a velocità diverse, modificando la composizione del film finale.

Limitazione: Copertura del Gradino

A causa della sua natura a linea di vista, l'evaporazione sotto vuoto non è efficace nel rivestire forme complesse e tridimensionali con bordi affilati, fori o sottosquadri. Le aree non direttamente nel percorso del vapore riceveranno poco o nessun rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di rivestimento giusto richiede di abbinare le capacità del processo al risultato desiderato.

- Se il tuo obiettivo principale è un rivestimento economico per geometrie semplici: L'evaporazione sotto vuoto è una scelta eccellente e altamente efficiente, specialmente per applicazioni decorative o ottiche.

- Se il tuo obiettivo principale è la massima durabilità e adesione del film: Dovresti indagare metodi di deposizione ad energia più elevata come lo sputtering, che creano un film più denso e più fortemente legato.

- Se il tuo obiettivo principale è il rivestimento di parti 3D complesse o leghe specifiche: Le limitazioni dell'evaporazione sotto vuoto rendono altri processi una scelta più adatta per ottenere un rivestimento uniforme e composizionalmente accurato.

Comprendere questi principi fondamentali ti consente di selezionare la giusta tecnologia di rivestimento per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Chiave | Riscaldare un materiale sotto vuoto per vaporizzarlo, quindi condensarlo su un substrato. |

| Ideale Per | Superfici piane/lisce, deposizione economica e ad alta velocità. |

| Limitazione Principale | Scarsa copertura di forme 3D complesse a causa della deposizione a linea di vista. |

Hai bisogno di una soluzione affidabile per il rivestimento a film sottile per il tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, inclusi sistemi di evaporazione sotto vuoto. Che tu stia lavorando su rivestimenti ottici, finiture decorative o progetti di ricerca e sviluppo, i nostri esperti possono aiutarti a selezionare la giusta tecnologia PVD per ottenere risultati di alta qualità e durevoli in modo efficiente.

Contatta il nostro team oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare il tuo processo di rivestimento.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente