In sintesi, l'evaporazione sotto vuoto è un processo di deposizione fisica da vapore (PVD) che trasforma un materiale solido in un film sottile e solido su una superficie target. Ciò si ottiene riscaldando il materiale sorgente in una camera ad alto vuoto fino a quando non vaporizza. Le particelle di gas risultanti viaggiano quindi attraverso il vuoto e si condensano su un substrato più freddo, formando il rivestimento desiderato.

Lo scopo fondamentale del vuoto è rimuovere l'aria e altre molecole di gas che altrimenti si scontrerebbero con il materiale vaporizzato. Ciò assicura che le particelle abbiano un percorso libero verso il substrato, risultando in un film più puro, più uniforme e di qualità superiore.

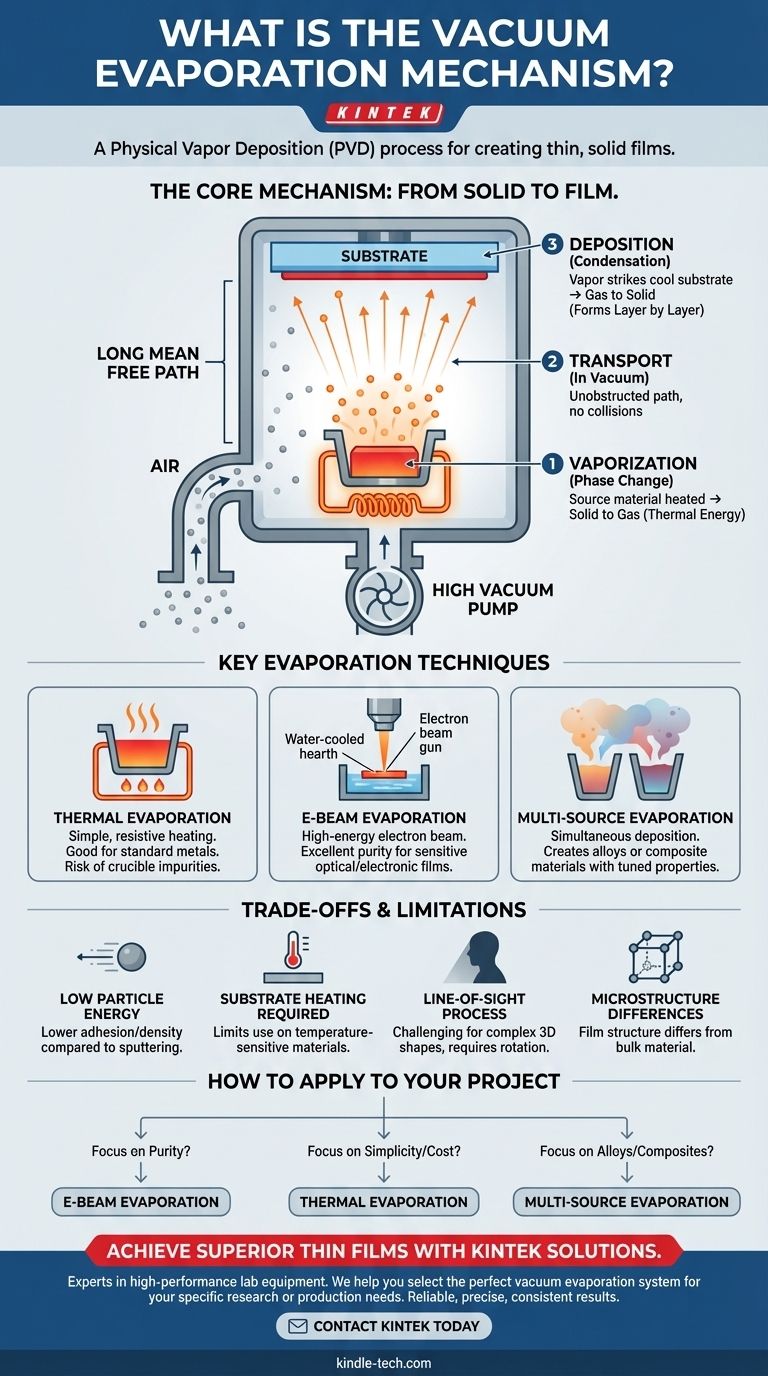

Il Meccanismo Fondamentale: Dal Solido al Film

L'intero processo si basa su una transizione di fase controllata all'interno di un ambiente altamente controllato. Ogni passaggio è fondamentale per la qualità del film finale.

Il Ruolo del Vuoto

Il vuoto non è solo un'impostazione; è l'elemento più cruciale del processo. L'esecuzione di questo processo a una pressione prossima a quella atmosferica si traduce in una deposizione non uniforme e "sfocata" perché le particelle evaporate si scontrano costantemente con le molecole d'aria.

Creando un vuoto, riduciamo significativamente il numero di particelle di gas ambiente. Questo lungo cammino libero medio consente al materiale sorgente vaporizzato di viaggiare direttamente verso il substrato senza interferenze, contaminazioni o reazioni chimiche indesiderate.

Cambio di Fase: Vaporizzazione della Sorgente

Il processo inizia riscaldando un materiale sorgente, noto come "carica", fino a quando non entra in uno stato gassoso. Questo viene fatto all'interno di un crogiolo o di un focolare all'interno della camera a vuoto.

Il materiale passa da solido a vapore, un processo guidato dall'energia termica. La velocità di evaporazione è controllata con precisione regolando la quantità di energia applicata alla sorgente.

Deposizione: Condensazione sul Substrato

Le particelle vaporizzate viaggiano verso l'esterno dalla sorgente in linea retta. Quando colpiscono la superficie più fredda del substrato, perdono la loro energia termica e si condensano nuovamente in uno stato solido.

Questa condensazione si accumula strato dopo strato, formando un film sottile. Lo spessore di questo film, spesso tra 5 e 250 nanometri, è controllato dalla velocità di evaporazione e dalla durata del processo di deposizione.

Tecniche Chiave di Evaporazione

Mentre il principio rimane lo stesso, il metodo utilizzato per riscaldare il materiale sorgente definisce la tecnica e le sue applicazioni ideali.

Evaporazione Termica

Questo è uno dei metodi più semplici. Il materiale sorgente viene posto in un crogiolo, tipicamente fatto di un metallo refrattario o ceramica, che viene poi riscaldato facendo passare una corrente elettrica elevata attraverso di esso.

È efficace per un'ampia gamma di materiali. Tuttavia, un potenziale svantaggio è che il crogiolo caldo stesso può degassare o addirittura evaporare leggermente, introducendo impurità nel film.

Evaporazione a Fascio di Elettroni (E-Beam)

Nell'evaporazione a fascio di elettroni, un fascio focalizzato di elettroni ad alta energia viene diretto verso il materiale sorgente, che si trova in un focolare di rame raffreddato ad acqua. L'energia intensa e localizzata fonde e vaporizza il materiale con estrema precisione.

Poiché solo il materiale sorgente viene riscaldato mentre il focolare circostante rimane freddo, questo metodo produce film di eccezionale purezza. È la tecnica preferita per applicazioni ottiche ed elettroniche sensibili.

Evaporazione Multi-Sorgente

Per creare film con una composizione specifica, come leghe metalliche o materiali compositi, è possibile far funzionare più sorgenti contemporaneamente.

Controllando con precisione la velocità di evaporazione di ciascuna sorgente, gli ingegneri possono depositare un flusso di vapore misto, consentendo la creazione di film con proprietà chimiche, ottiche o elettriche finemente sintonizzate.

Comprendere i Compromessi e le Limitazioni

L'evaporazione sotto vuoto è una tecnica potente, ma è essenziale comprenderne le limitazioni intrinseche per applicarla correttamente.

Bassa Energia delle Particelle

Le particelle viaggiano dalla sorgente al substrato con un'energia cinetica relativamente bassa. Essenzialmente "derivano" e poi si condensano.

Questa bassa energia significa che l'adesione e la densità del film possono essere inferiori rispetto a processi ad alta energia come lo sputtering.

La Necessità di Riscaldare il Substrato

Per compensare la bassa energia delle particelle e migliorare la qualità strutturale e l'adesione del film, il substrato viene spesso riscaldato a diverse centinaia di gradi Celsius (ad esempio, 250-350 °C).

Questo requisito limita i tipi di substrati che possono essere utilizzati. Ad esempio, molte plastiche o altri materiali sensibili alla temperatura non possono essere rivestiti con questo metodo senza potenziali danni.

Differenze di Microstruttura

Il film risultante ha spesso una microstruttura significativamente diversa dal materiale sorgente sfuso. Questa è una conseguenza diretta del processo di condensazione atomo per atomo. Sebbene ciò possa essere progettato per proprietà specifiche, deve essere gestito con attenzione.

Una Nota su Altre Applicazioni

Il principio dell'evaporazione sotto vuoto è utilizzato anche in altri campi, come il trattamento delle acque reflue. In quel contesto, il vuoto viene utilizzato per abbassare il punto di ebollizione dell'acqua, consentendole di evaporare e separarsi dai contaminanti in modo efficiente. Questo è un processo di separazione, non un processo di deposizione per la creazione di film.

Come Applicare Questo al Tuo Progetto

La scelta della tecnica dipende interamente dalle proprietà richieste per il tuo film finale.

- Se il tuo obiettivo principale è la massima purezza possibile: l'evaporazione a fascio di elettroni è la scelta chiara, poiché minimizza la contaminazione dall'apparato di riscaldamento.

- Se il tuo obiettivo principale è la semplicità o il rivestimento di metalli standard: l'evaporazione termica è spesso una soluzione sufficiente e più economica per applicazioni come rivestimenti decorativi o metallizzazione di base.

- Se il tuo obiettivo principale è creare una lega o un film composito: l'evaporazione multi-sorgente è l'unico metodo che consente la deposizione simultanea di diversi materiali.

- Se il tuo obiettivo principale è rivestire una forma 3D complessa: tieni presente che l'evaporazione sotto vuoto è un processo a linea di vista e ottenere una copertura uniforme richiederà sofisticati meccanismi di rotazione del substrato.

Comprendendo questi meccanismi fondamentali e i compromessi, puoi selezionare e controllare il processo di evaporazione sotto vuoto per ottenere le precise proprietà del film che la tua applicazione richiede.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Riscaldamento di una sorgente solida in un vuoto per vaporizzarla, quindi condensazione del vapore su un substrato più freddo. |

| Tecniche Chiave | Evaporazione Termica, Evaporazione a Fascio di Elettroni (E-Beam), Evaporazione Multi-Sorgente |

| Vantaggio Principale | Crea film sottili ad alta purezza e uniformi. |

| Limitazione Principale | Processo a linea di vista; può avere un'adesione inferiore e richiede il riscaldamento del substrato. |

Pronto a ottenere film sottili superiori per la tua ricerca o produzione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione sotto vuoto su misura per le tue esigenze specifiche. Che tu richieda la massima purezza dell'evaporazione a fascio di elettroni o la semplicità dell'evaporazione termica, i nostri esperti possono aiutarti a selezionare la soluzione perfetta.

Forniamo apparecchiature e materiali di consumo affidabili che garantiscono un controllo preciso della temperatura, un'elevata integrità del vuoto e risultati costanti per i laboratori di elettronica, ottica e scienza dei materiali.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come la nostra tecnologia di evaporazione sotto vuoto può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico