In sostanza, una macchina a rulli pressa viene utilizzata per la macinazione ad alta pressione di materiali grezzi e fragili. Funziona aspirando il materiale tra due rulli controrotanti, che applicano un'immensa forza di compressione per frantumare e macinare le particelle. Questo processo, noto come comminuzione interparticellare, è un metodo altamente efficiente per la riduzione delle dimensioni in diversi settori chiave.

Lo scopo centrale di una pressa a rulli è ridurre drasticamente il consumo energetico nei circuiti di macinazione. Utilizzando un'intensa pressione per creare microfratture e indebolire il materiale prima che entri in un mulino a sfere tradizionale, rende l'intero processo di riduzione delle dimensioni significativamente più efficiente.

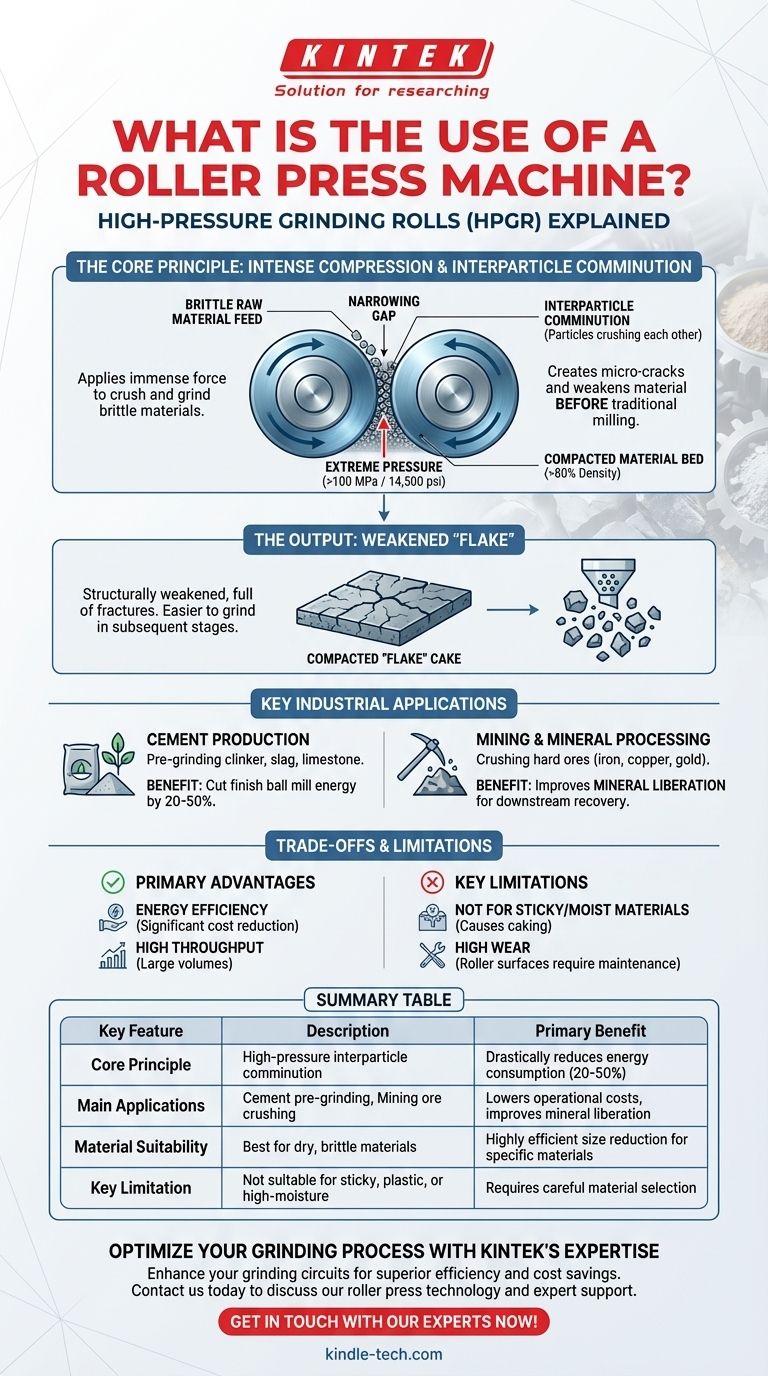

Il Principio Fondamentale: Rulli di Macinazione ad Alta Pressione (HPGR)

La tecnologia alla base della pressa a rulli è spesso definita Rulli di Macinazione ad Alta Pressione, o HPGR. Comprendere il suo meccanismo rivela perché è così efficace.

Come Funziona: Compressione Intensa

Una pressa a rulli funziona alimentando il materiale nello spazio tra due rulli che ruotano in direzioni opposte. Man mano che il materiale viene aspirato in questo spazio che si restringe, è sottoposto a pressioni estremamente elevate, spesso superiori a 100 MPa (14.500 psi).

Questa pressione compatta il letto di materiale a oltre l'80% della sua densità solida.

Comminuzione Interparticellare

A differenza di un frantoio a mascelle che frantuma la roccia contro una piastra metallica, l'azione di macinazione principale in una pressa a rulli avviene all'interno del letto di materiale stesso. Le particelle vengono frantumate contro altre particelle sotto un'immensa forza.

Questa comminuzione interparticellare è altamente efficiente dal punto di vista energetico e, soprattutto, induce una vasta rete di microfratture in tutte le singole particelle.

L'Output: Una "Scaglia" Indebolita

Il materiale esce dai rulli come una torta compatta o una "scaglia". Questa scaglia viene quindi inviata a un deagglomeratore per essere scomposta.

Le singole particelle risultanti non sono solo più piccole; sono strutturalmente indebolite e piene di fratture, il che le rende molto più facili da macinare in qualsiasi fase di lavorazione successiva, come un mulino a sfere.

Applicazioni Industriali Chiave

L'efficienza unica della pressa a rulli la rende un'attrezzatura fondamentale nelle industrie in cui la macinazione è un costo operativo principale.

Produzione di Cemento

Questa è una delle applicazioni più comuni. Le presse a rulli sono utilizzate per la pre-macinazione di clinker di cemento, scoria e calcare. Pre-trattando il clinker, l'energia richiesta dai mulini a sfere di finitura ad alto consumo può essere ridotta del 20-50%.

Estrazione Mineraria e Lavorazione dei Minerali

Nell'estrazione di minerali duri (ferro, rame, oro, diamanti), la pressa a rulli viene utilizzata per frantumare i minerali. Le microfratture che crea migliorano significativamente la liberazione dei minerali, il che significa che i minerali preziosi vengono separati più facilmente dalla roccia sterile nei processi a valle come la lisciviazione o la flottazione.

Altri Materiali Sfusi

La tecnologia viene applicata anche ad altri materiali fragili, come kimberlite, carbone e vari minerali industriali dove è richiesta un'efficiente riduzione delle dimensioni delle particelle.

Comprendere i Compromessi e i Limiti

Sebbene potente, una pressa a rulli non è una soluzione universale. La sua efficacia dipende dalla corretta applicazione e dalla comprensione dei suoi requisiti operativi.

Il Vantaggio Principale: Efficienza Energetica

Il beneficio più significativo è una sostanziale riduzione del consumo specifico di energia rispetto ai circuiti di frantumazione e macinazione tradizionali. Ciò si traduce direttamente in costi operativi inferiori.

Elevata Capacità di Trattamento

Le presse a rulli sono in grado di processare volumi molto grandi di materiale, rendendole adatte per operazioni industriali ad alta capacità.

Limitazione: Idoneità del Materiale

La tecnologia non è adatta a tutti i materiali. Funziona male con materiali appiccicosi, plastici o ad alto contenuto di umidità, che possono incrostarsi sulle superfici dei rulli e causare gravi problemi operativi. È progettata specificamente per alimentazione secca e fragile.

La Sfida dell'Usura

Le superfici dei rulli sono soggette a estrema usura abrasiva. Queste superfici, spesso borchiate di carburo di tungsteno, sono un elemento di manutenzione importante e un costo operativo significativo. La corretta preparazione dell'alimentazione e il controllo operativo sono fondamentali per gestire la vita utile di usura.

Fare la Scelta Giusta per la Tua Operazione

L'integrazione di una pressa a rulli è una decisione strategica basata sul tuo materiale e sui tuoi obiettivi principali.

- Se il tuo obiettivo principale è ridurre i costi operativi nella produzione di cemento: Una pressa a rulli è uno strumento essenziale per la pre-macinazione del clinker per ridurre significativamente il consumo energetico dei tuoi mulini di finitura.

- Se il tuo obiettivo principale è migliorare la liberazione nell'estrazione di minerali duri: L'implementazione di HPGR può creare microfratture nelle particelle di minerale, migliorando l'efficienza dei processi di recupero a valle.

- Se stai lavorando materiali appiccicosi o ad alto contenuto di umidità: Una pressa a rulli è probabilmente inadatta e dovresti prendere in considerazione tecnologie di macinazione alternative come i mulini SAG (Semi-Autogenous Grinding).

In definitiva, una pressa a rulli sfrutta l'elegante principio della comminuzione ad alta pressione per fornire una superiore efficienza energetica per l'applicazione corretta.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione | Vantaggio Principale |

|---|---|---|

| Principio Fondamentale | Comminuzione interparticellare ad alta pressione tra due rulli | Riduce drasticamente il consumo energetico (20-50%) nei circuiti di macinazione |

| Applicazioni Principali | Pre-macinazione del clinker di cemento; frantumazione di minerali nell'estrazione (ferro, rame, oro) | Riduce i costi operativi; migliora la liberazione dei minerali per la lavorazione a valle |

| Idoneità del Materiale | Ideale per materiali secchi e fragili (es. clinker, calcare, minerali duri) | Riduzione delle dimensioni altamente efficiente per materiali specifici e compatibili |

| Limitazione Chiave | Non adatto per materiali appiccicosi, plastici o ad alto contenuto di umidità | Richiede un'attenta selezione del materiale per evitare problemi operativi e usura |

Ottimizza il Tuo Processo di Macinazione con l'Esperienza di KINTEK

Stai cercando di ridurre significativamente il consumo energetico e i costi operativi nel tuo impianto di produzione di cemento o di lavorazione dei minerali? Una macchina a rulli pressa potrebbe essere la chiave per ottenere efficienza superiore e risparmi sui costi.

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le tue specifiche esigenze industriali. Che tu sia nella produzione di cemento, nell'estrazione mineraria o nella lavorazione di altri materiali fragili, le nostre soluzioni sono progettate per migliorare i tuoi circuiti di macinazione e aumentare la produttività complessiva.

Contattaci oggi stesso per discutere di come la nostra tecnologia a rulli pressa e il supporto esperto possano avvantaggiare la tua operazione. Lascia che ti aiutiamo a fare una scelta strategica ed economicamente vantaggiosa per le tue sfide di riduzione delle dimensioni.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette