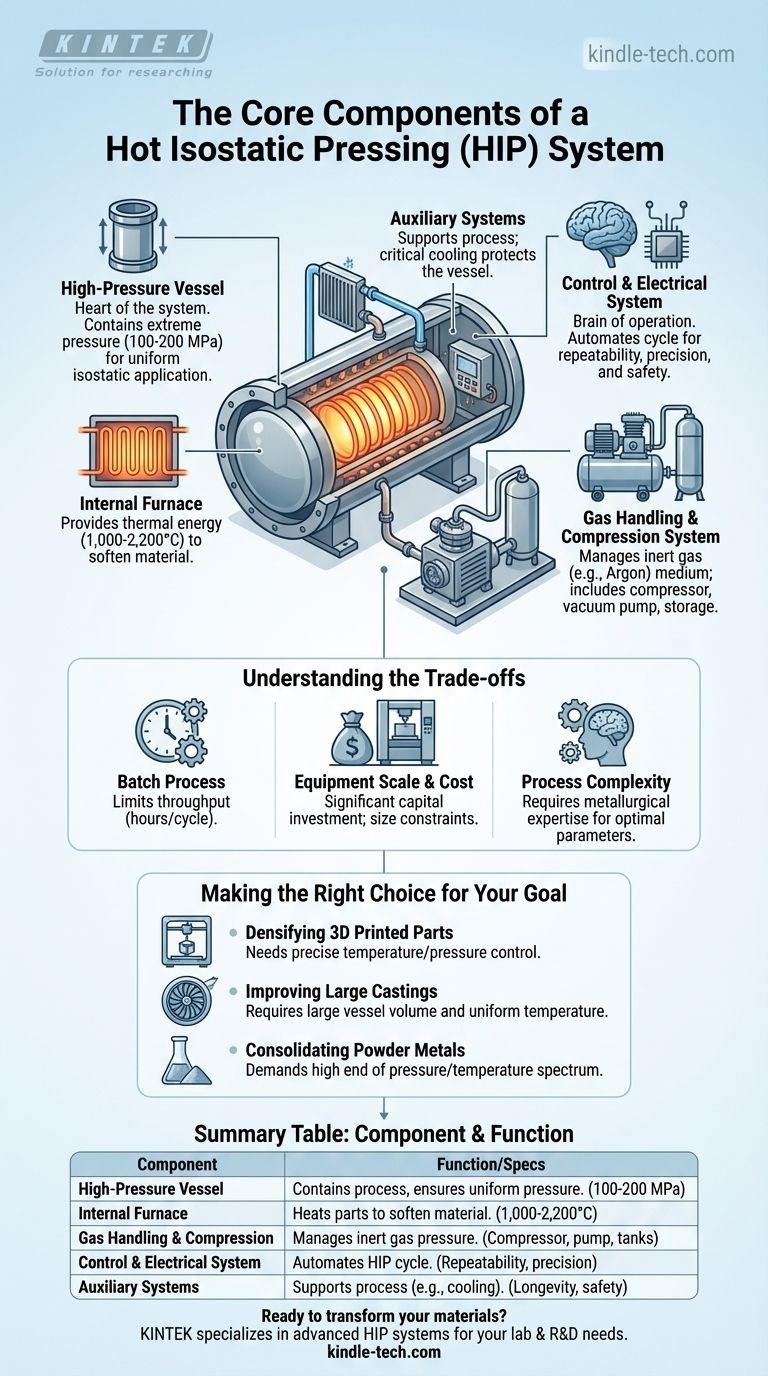

Nel suo nucleo, un sistema di pressatura isostatica a caldo (HIP) è una macchina integrata progettata per applicare calore estremo e pressione uniforme ai materiali. È composto da cinque sottosistemi principali che lavorano in concerto: il recipiente ad alta pressione, il forno interno, il sistema di gestione e compressione del gas, il sistema elettrico e di controllo e vari sistemi ausiliari. Insieme, questi componenti densificano i pezzi, eliminano i difetti interni e migliorano drasticamente le proprietà meccaniche di un materiale.

I singoli componenti di un sistema HIP non sono solo una raccolta di hardware. Formano un ambiente controllato con precisione che utilizza un gas inerte come mezzo di pressione per riscaldare e comprimere simultaneamente un pezzo, trasformando fondamentalmente la sua microstruttura interna da porosa e incoerente a completamente densa e uniforme.

I Componenti Centrali di un Sistema HIP

Ogni componente svolge un ruolo critico e non negoziabile nel raggiungimento delle proprietà finali del materiale. Comprendere la loro funzione è fondamentale per comprendere il processo HIP stesso.

1. Il Recipiente ad Alta Pressione

Il recipiente a pressione è il cuore del sistema HIP. È una camera robusta, tipicamente cilindrica, progettata per contenere in sicurezza le immense pressioni richieste per il processo.

Questa geometria cilindrica è essenziale per garantire che la pressione esercitata sui pezzi all'interno sia perfettamente uniforme, o isostatica. La pressione viene applicata in modo uguale da tutte le direzioni, il che consente al pezzo di densificarsi senza alterare la sua forma netta.

Questi recipienti sono costruiti per resistere a pressioni che vanno da 100 a 200 MPa (14.500 a 29.000 psi), rendendoli il componente di sicurezza e prestazioni più critico dell'attrezzatura.

2. Il Forno Interno

Situato all'interno del recipiente a pressione, il forno fornisce l'energia termica per il processo. È responsabile del riscaldamento dei componenti a temperature comprese tra 1.000 e 2.200°C (1832 e 3992°F).

Questa alta temperatura ammorbidisce il materiale, consentendo all'alta pressione di collassare efficacemente i vuoti e i pori interni. La capacità del forno di mantenere una temperatura stabile e uniforme è cruciale per risultati coerenti e ripetibili.

3. Il Sistema di Gestione e Compressione del Gas

Questo sistema gestisce il gas inerte (tipicamente Argon) che funge da mezzo di trasmissione della pressione. Comprende diverse parti chiave.

Un compressore aumenta il gas alla pressione target, una pompa per il vuoto rimuove prima l'aria atmosferica dal recipiente per prevenire la contaminazione, e i serbatoi di stoccaggio contengono il gas prima e dopo un ciclo. Questo sistema è responsabile della pressurizzazione, del mantenimento e della depressurizzazione del recipiente in modo controllato.

4. Il Sistema di Controllo ed Elettrico

Questo è il cervello dell'intera operazione. Il sistema di controllo collega il recipiente, il forno e i sistemi di gestione del gas in un unico strumento funzionale.

Esegue il ciclo HIP pre-programmato, gestendo con precisione i tassi di riscaldamento, pressurizzazione, tempi di mantenimento e raffreddamento. Questa automazione garantisce la ripetibilità e la coerenza necessarie per produrre pezzi di alta qualità e certificati per applicazioni critiche.

5. Sistemi Ausiliari

Questa categoria comprende tutto l'hardware di supporto necessario per un ciclo sicuro ed efficiente.

L'ausiliario più importante è il sistema di raffreddamento. Fa circolare il fluido attraverso le pareti del recipiente a pressione per proteggerlo dalle temperature interne estreme del forno, garantendo l'integrità strutturale del recipiente su molti cicli.

Comprendere i Compromessi

Sebbene incredibilmente potente, il processo HIP e i suoi sistemi comportano considerazioni operative intrinseche.

Tempo di Processo e Produttività

La pressatura isostatica a caldo è un processo a lotti, non continuo. Un ciclo completo, che include riscaldamento, ammollo a temperatura e pressione e raffreddamento, può richiedere molte ore. Ciò limita la produttività complessiva rispetto ai metodi di produzione continui.

Scala e Costo delle Attrezzature

I sistemi HIP rappresentano un investimento di capitale significativo. Le dimensioni fisiche del recipiente a pressione, che possono variare da pochi centimetri a oltre 80 pollici di diametro, determinano direttamente la dimensione e la quantità di pezzi che possono essere lavorati in un singolo lotto.

Complessità del Processo

Ottenere risultati ottimali richiede una profonda conoscenza della metallurgia. I parametri specifici di temperatura, pressione e tempo devono essere sviluppati attentamente per ogni materiale e applicazione per migliorarne le proprietà senza causare effetti indesiderati come la crescita del grano o la distorsione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di un sistema HIP è direttamente collegata alla sua applicazione prevista.

- Se il tuo obiettivo principale è la densificazione di parti metalliche stampate in 3D: Hai bisogno di un sistema che offra un controllo preciso della temperatura e della pressione per chiudere efficacemente la porosità interna senza compromettere le caratteristiche fini del pezzo.

- Se il tuo obiettivo principale è migliorare le fusioni aerospaziali o industriali di grandi dimensioni: Il tuo fattore chiave è il volume di lavoro interno del recipiente e la sua capacità di gestire componenti grandi e pesanti mantenendo l'uniformità della temperatura.

- Se il tuo obiettivo principale è consolidare metalli in polvere in parti solide: Hai bisogno di un sistema in grado di raggiungere l'estremità superiore dello spettro di pressione e temperatura per ottenere la piena densità teorica da un materiale di partenza in polvere.

Comprendere questi componenti ti consente di vedere un sistema HIP non solo come macchinario, ma come uno strumento strategico per ottenere una trasformazione fondamentale del materiale.

Tabella Riassuntiva:

| Componente | Funzione Principale | Specifiche Chiave |

|---|---|---|

| Recipiente ad Alta Pressione | Contiene il processo; garantisce una pressione isostatica uniforme. | Resiste a pressioni di 100-200 MPa. |

| Forno Interno | Riscalda i pezzi per ammorbidire il materiale. | Raggiunge 1.000-2.200°C (1832-3992°F). |

| Gestione e Compressione del Gas | Gestisce il gas inerte (es. Argon) come mezzo di pressione. | Include compressore, pompa per il vuoto e serbatoi di stoccaggio. |

| Sistema di Controllo ed Elettrico | Il "cervello" che automatizza l'intero ciclo HIP. | Garantisce ripetibilità, precisione e sicurezza. |

| Sistemi Ausiliari | Supporta il processo principale (es. raffreddamento del recipiente). | Fondamentale per la longevità e la sicurezza dell'attrezzatura. |

Pronto a trasformare i tuoi materiali con precisione?

Comprendere i componenti di un sistema di pressatura isostatica a caldo è il primo passo. Il passo successivo è collaborare con un esperto che possa fornire l'attrezzatura giusta per la tua applicazione specifica, sia che tu stia densificando metalli stampati in 3D, migliorando fusioni aerospaziali o consolidando polveri avanzate.

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi i sistemi HIP, che soddisfano le esigenze precise di laboratori e strutture di ricerca e sviluppo. Ti aiutiamo a ottenere una densità del materiale superiore, eliminare i difetti e migliorare le proprietà meccaniche. Lascia che la nostra esperienza ti guidi verso la soluzione ottimale.

Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come KINTEK può potenziare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quanto tempo ci vuole per trattare termicamente l'acciaio? Da ore a giorni, a seconda del tuo obiettivo

- Qual è lo scopo del processo di ricottura completa? Ottenere la massima morbidezza e duttilità nell'acciaio

- A cosa serve l'FTIR? Identificare i legami chimici e la struttura molecolare

- Cos'è la sinterizzazione dei materiali argillosi? La scienza della trasformazione dell'argilla in ceramica durevole

- Come vengono riscaldati gli incubatori? Padroneggiare il controllo della temperatura per il successo del tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un sistema di filtrazione sottovuoto? Massimizzare l'efficienza nel trattamento dei residui di lolla di riso

- Qual è l'effetto della temperatura di sinterizzazione? Padroneggiare la chiave per la densità e la resistenza del materiale

- Quali sono gli svantaggi del ferro metallico? Limitazioni chiave e perché usiamo le leghe al suo posto