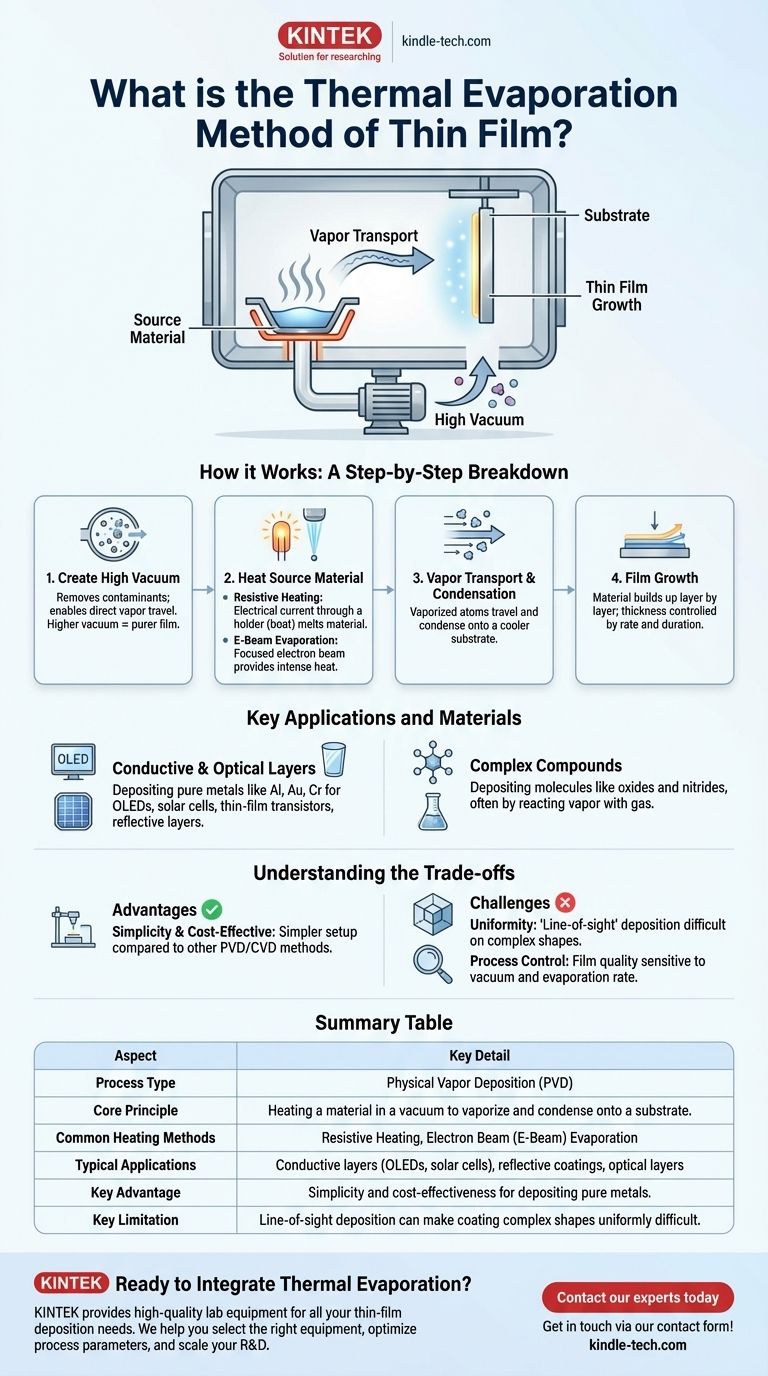

Nella sua essenza, l'evaporazione termica è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film ultrasottili. Il processo funziona riscaldando un materiale sorgente in una camera ad alto vuoto fino a quando non vaporizza. Questi atomi o molecole vaporizzati viaggiano attraverso il vuoto e si condensano su un oggetto bersaglio più freddo, noto come substrato, formando un film solido e sottile.

L'evaporazione termica è un metodo fondamentale e ampiamente utilizzato per depositare film sottili grazie alla sua relativa semplicità. Tuttavia, la qualità e la purezza del film risultante dipendono fortemente dal controllo preciso dell'ambiente di vuoto e dalla velocità di evaporazione del materiale.

Come Funziona l'Evaporazione Termica: Una Spiegazione Passo Passo

L'intero processo avviene all'interno di una camera a vuoto sigillata e si basa su alcuni principi fisici fondamentali.

### Il Ruolo Critico del Vuoto

Il processo inizia creando un alto vuoto all'interno della camera. Questo serve a due scopi: rimuove le molecole d'aria e di altri gas che potrebbero contaminare il film, e consente al materiale sorgente vaporizzato di viaggiare direttamente verso il substrato senza collidere con altre particelle. Un grado di vuoto più elevato assicura un film più puro.

### Riscaldamento del Materiale Sorgente

Per trasformare il materiale sorgente solido in vapore, viene applicato un calore intenso. Questo si ottiene tipicamente in uno dei due modi:

- Riscaldamento Resistivo: Il materiale sorgente viene posizionato in un supporto, spesso chiamato "barchetta" o "cestello", realizzato con un materiale ad alta temperatura come il tungsteno. Una forte corrente elettrica viene fatta passare attraverso questo supporto, facendolo riscaldare e, a sua volta, fondere ed evaporare il materiale sorgente.

- Evaporazione a Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene focalizzato direttamente sul materiale sorgente. L'intensa energia del fascio riscalda il materiale fino al suo punto di evaporazione. Questo metodo è spesso utilizzato per materiali con punti di fusione molto elevati.

### Trasporto del Vapore e Condensazione

Una volta vaporizzati, gli atomi o le molecole viaggiano in linea retta dalla sorgente verso tutto ciò che si trova all'interno della camera. Quando questo flusso di vapore colpisce il substrato più freddo, si raffredda rapidamente e si condensa, tornando allo stato solido.

### Crescita del Film

Man mano che più materiale viene evaporato, si condensa continuamente sul substrato, accumulandosi strato dopo strato per formare un film sottile solido. Lo spessore finale è controllato dalla velocità di evaporazione e dalla durata del processo.

Applicazioni e Materiali Chiave

L'evaporazione termica è apprezzata per la sua versatilità nel depositare una vasta gamma di materiali per diverse applicazioni high-tech.

### Creazione di Strati Conduttivi e Ottici

Questo metodo è la scelta preferita per depositare metalli puri come alluminio, oro e cromo. Questi strati fungono spesso da contatti elettricamente conduttivi in dispositivi come display OLED, celle solari e transistor a film sottile. Viene anche utilizzato per creare strati riflettenti su vetro e altre superfici.

### Deposizione di Composti Complessi

Sebbene eccellente per elementi puri, l'evaporazione termica può essere utilizzata anche per depositare molecole come ossidi e nitruri. Ciò si ottiene evaporando il materiale sorgente e consentendogli di reagire con una quantità controllata di gas (come ossigeno o azoto) all'interno della camera, o evaporando direttamente il composto stesso.

Comprendere i Compromessi

Nessun metodo è perfetto per ogni scenario. Comprendere i vantaggi e i limiti dell'evaporazione termica è fondamentale per utilizzarla efficacemente.

### Il Vantaggio della Semplicità

Rispetto ad altri metodi PVD o di deposizione chimica da fase vapore (CVD), l'evaporazione termica è spesso più semplice nella sua configurazione e funzionamento. Ciò può renderla una soluzione più economica per molte applicazioni.

### La Sfida dell'Uniformità

Poiché il vapore viaggia in una "linea di vista" diretta dalla sorgente, rivestire forme tridimensionali complesse in modo uniforme può essere difficile. Le aree non direttamente sul percorso del vapore riceveranno poco o nessun rivestimento. Ciò può essere parzialmente mitigato ruotando il substrato durante la deposizione.

### Sensibilità al Controllo del Processo

La qualità finale del film è altamente sensibile ai parametri di processo. Un vuoto di bassa qualità introdurrà impurità. Una velocità di evaporazione incoerente può portare a un film scarsamente strutturato. Allo stesso modo, una superficie del substrato ruvida o contaminata comporterà una deposizione non uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del tuo progetto in termini di materiale, qualità e costo.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici: L'evaporazione termica resistiva è una scelta eccellente e diretta per applicazioni come elettrodi di base o rivestimenti riflettenti.

- Se hai bisogno di depositare materiali ad alto punto di fusione o richiedi velocità di deposizione più elevate: L'evaporazione E-beam fornisce l'energia e il controllo necessari che il riscaldamento resistivo standard potrebbe non offrire.

- Se il tuo obiettivo è la massima purezza e conformità del film su forme complesse: Potrebbe essere necessario esaminare tecniche più avanzate come lo sputtering o la deposizione di strati atomici (ALD), che offrono un controllo superiore.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente l'evaporazione termica per ottenere le caratteristiche precise del film richieste dal tuo progetto.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Principio Fondamentale | Riscaldare un materiale in un vuoto per vaporizzarlo e condensarlo su un substrato. |

| Metodi di Riscaldamento Comuni | Riscaldamento Resistivo, Evaporazione a Fascio di Elettroni (E-Beam) |

| Applicazioni Tipiche | Strati conduttivi (OLED, celle solari), rivestimenti riflettenti, strati ottici |

| Vantaggio Chiave | Semplicità ed economicità per la deposizione di metalli puri. |

| Limitazione Chiave | La deposizione a linea di vista può rendere difficile il rivestimento uniforme di forme complesse. |

Pronto a integrare l'evaporazione termica nel tuo flusso di lavoro di laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia sviluppando nuovi dispositivi elettronici, celle solari o rivestimenti ottici, la nostra esperienza e i nostri prodotti affidabili ti assicurano di ottenere risultati precisi e coerenti.

Ti aiutiamo a:

- Selezionare le attrezzature giuste per i tuoi materiali specifici e gli obiettivi applicativi.

- Ottimizzare i parametri del tuo processo per una qualità e purezza del film superiori.

- Scalare la tua R&S con soluzioni di laboratorio affidabili ed efficienti.

Contatta oggi i nostri esperti per discutere come possiamo supportare l'innovazione del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto!

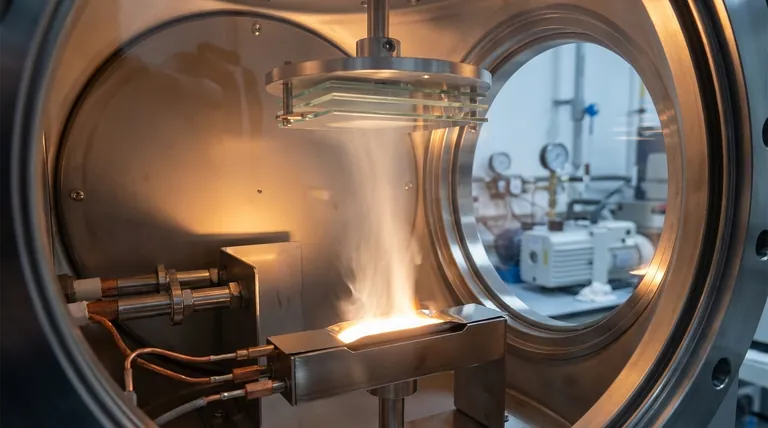

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza