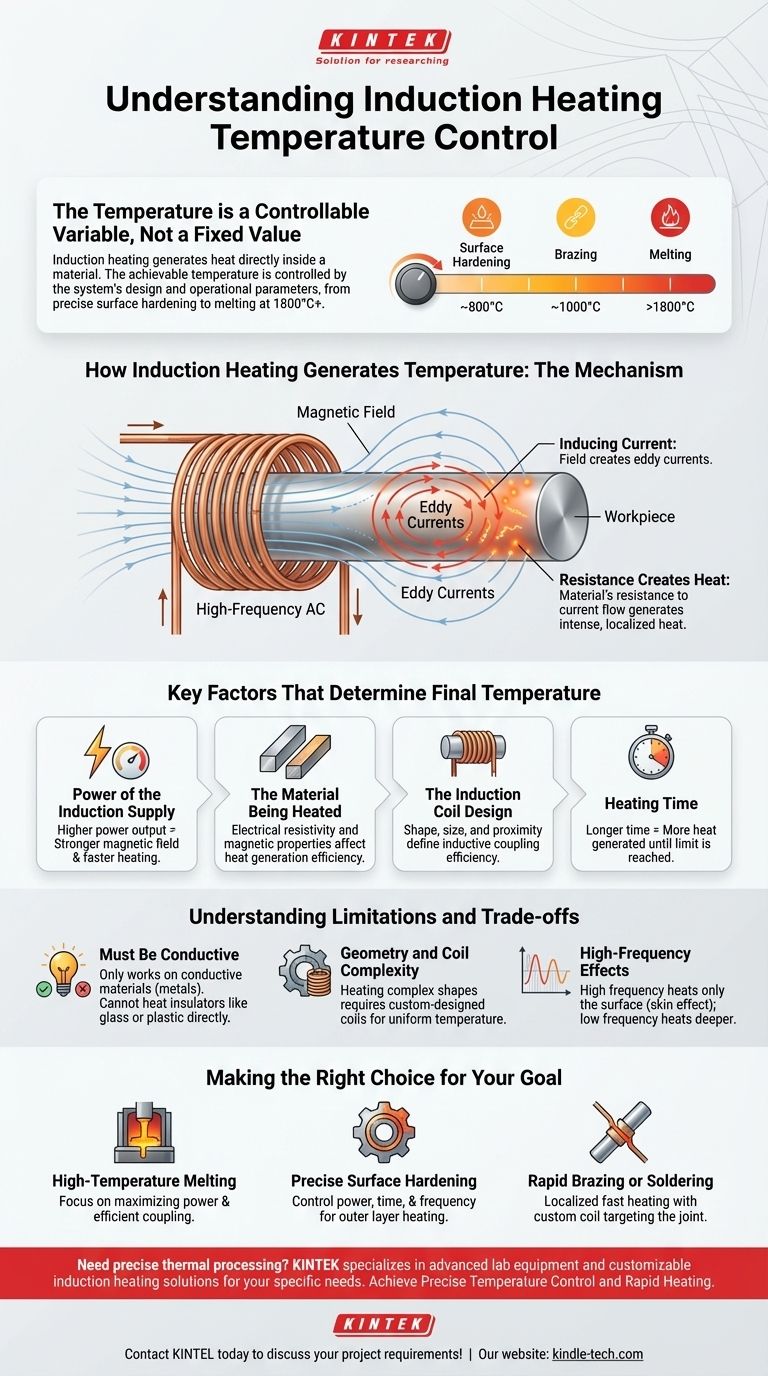

La temperatura del riscaldamento a induzione non è un valore fisso, ma piuttosto il risultato di un processo altamente controllabile. Sebbene un forno a induzione industriale possa facilmente raggiungere temperature di 1800°C (3272°F) o superiori per fondere i metalli, la vera forza della tecnologia risiede nella sua capacità di gestire il calore con precisione. La temperatura finale è determinata dal materiale riscaldato, dalla potenza del sistema e dalla progettazione della bobina a induzione.

Il principio fondamentale da comprendere è che il riscaldamento a induzione non ha una temperatura "impostata". È un metodo per generare calore direttamente all'interno di un materiale, rendendo la temperatura raggiungibile una variabile controllabile in base alla progettazione del sistema e ai parametri operativi.

Come il riscaldamento a induzione genera calore

Per capire cosa controlla la temperatura, devi prima comprendere il meccanismo. Il processo è straordinariamente elegante e si basa sulla generazione di calore dal pezzo stesso, piuttosto che applicarlo da una fonte esterna.

Il ruolo del campo magnetico

Un riscaldatore a induzione utilizza una bobina di materiale conduttivo (tipicamente rame) attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapido cambiamento nello spazio all'interno e attorno alla bobina.

Induzione di corrente nel pezzo

Quando un materiale elettricamente conduttivo, come un pezzo di acciaio, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del metallo. Queste sono note come correnti parassite (o correnti di Foucault).

La resistenza crea calore

Mentre queste correnti parassite vorticano attraverso il pezzo, incontrano la naturale resistenza elettrica del materiale. Questa resistenza ostacola il flusso della corrente e tale attrito genera un calore intenso e localizzato. È la resistenza dell'oggetto stesso che lo fa scaldare dall'interno verso l'esterno.

Fattori chiave che determinano la temperatura finale

La temperatura finale di un pezzo non è un limite fisso della tecnologia, ma un equilibrio di diversi fattori chiave. La regolazione di queste variabili consente un controllo preciso del processo di riscaldamento.

Potenza dell'alimentazione a induzione

Questo è il fattore più diretto. Una maggiore potenza erogata dall'unità a induzione genererà un campo magnetico più forte, indurrà correnti parassite maggiori e quindi creerà calore più rapidamente, portando a una temperatura massima più elevata.

Il materiale riscaldato

La resistività elettrica e le proprietà magnetiche di un materiale sono fondamentali. I materiali con maggiore resistenza generano calore in modo più efficiente per una data quantità di corrente indotta. Questo è il motivo per cui metalli diversi si riscaldano a velocità diverse nelle stesse condizioni.

Progettazione della bobina a induzione

La forma, le dimensioni e la vicinanza della bobina al pezzo definiscono l'accoppiamento induttivo. Una bobina molto vicina al pezzo crea un campo magnetico più concentrato, trasferendo energia in modo più efficiente e consentendo un riscaldamento più rapido a temperature più elevate.

Tempo di riscaldamento

Il calore viene generato finché viene applicata la potenza. Più a lungo il campo magnetico è attivo, più calore verrà generato all'interno del pezzo, facendone aumentare la temperatura fino a quando non si fonde o non perde calore nell'ambiente alla stessa velocità con cui viene generato.

Comprendere i limiti e i compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è regolata da chiari principi fisici che creano vincoli specifici.

Vincolo del materiale: deve essere conduttivo

Questo è il limite più significativo. Il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi, come metalli come acciaio, rame e alluminio. Non può essere utilizzato per riscaldare direttamente isolanti come vetro, plastica o la maggior parte delle ceramiche.

Geometria e complessità della bobina

Riscaldare pezzi con forme molto complesse può essere impegnativo. Ottenere una temperatura uniforme richiede che il campo magnetico sia applicato in modo uniforme, il che potrebbe richiedere una bobina progettata su misura che corrisponda precisamente alla geometria del pezzo.

Effetti ad alta frequenza

La frequenza della corrente alternata influisce sulla profondità di penetrazione del calore. Le alte frequenze tendono a riscaldare solo la superficie di un pezzo (noto come effetto pelle), il che è ideale per la tempra superficiale ma inadatto se l'obiettivo è riscaldare l'intero volume di un oggetto grande.

Fare la scelta giusta per il tuo obiettivo

La temperatura "giusta" dipende interamente dalla tua applicazione. Controllando i fattori sopra elencati, puoi adattare il processo a una specifica esigenza industriale.

- Se il tuo obiettivo principale è la fusione o la forgiatura ad alta temperatura: La tua preoccupazione principale sarà massimizzare l'erogazione di potenza e garantire un accoppiamento efficiente con una bobina e un forno ben progettati.

- Se il tuo obiettivo principale è la tempra superficiale precisa: Dovrai controllare attentamente la potenza, il tempo di riscaldamento e la frequenza AC per riscaldare solo lo strato esterno a una temperatura specifica senza influenzare il nucleo.

- Se il tuo obiettivo principale è la brasatura o la saldatura rapida: L'obiettivo è un riscaldamento localizzato e veloce, che si basa su una bobina personalizzata progettata per mirare solo all'area di giunzione.

In definitiva, la temperatura nel riscaldamento a induzione non è un limite da scoprire, ma un parametro da controllare.

Tabella riassuntiva:

| Fattore | Come influisce sulla temperatura |

|---|---|

| Alimentazione | Una potenza maggiore genera campi magnetici più forti, consentendo un riscaldamento più rapido e temperature massime più elevate. |

| Proprietà del materiale | I materiali con elevata resistività elettrica si riscaldano in modo più efficiente. I metalli come l'acciaio si riscaldano più velocemente del rame. |

| Progettazione della bobina | La geometria corretta della bobina e la vicinanza garantiscono un trasferimento di energia efficiente, fondamentale per raggiungere le temperature target. |

| Tempo di riscaldamento | La temperatura aumenta finché viene applicata la potenza, consentendo un controllo preciso del livello di calore finale. |

Hai bisogno di un'elaborazione termica precisa per il tuo laboratorio o linea di produzione?

La capacità del riscaldamento a induzione di fornire calore controllato e localizzato cambia le regole del gioco per applicazioni che vanno dalla sintesi dei materiali alla produzione di componenti. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione personalizzati in base alle tue esigenze specifiche.

Ti aiutiamo a ottenere:

- Controllo preciso della temperatura per risultati coerenti e ripetibili.

- Riscaldamento rapido ed efficiente per accelerare la tua ricerca e sviluppo o la tua produzione.

- Soluzioni personalizzabili con bobine progettate per la geometria unica del tuo pezzo.

Lascia che i nostri esperti ti aiutino a sfruttare la potenza del riscaldamento a induzione. Contatta KINTEL oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché il controllo della velocità di riscaldamento è essenziale per i test di simulazione LOCA? Garantire la precisione nella ricerca sulla sicurezza nucleare

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio