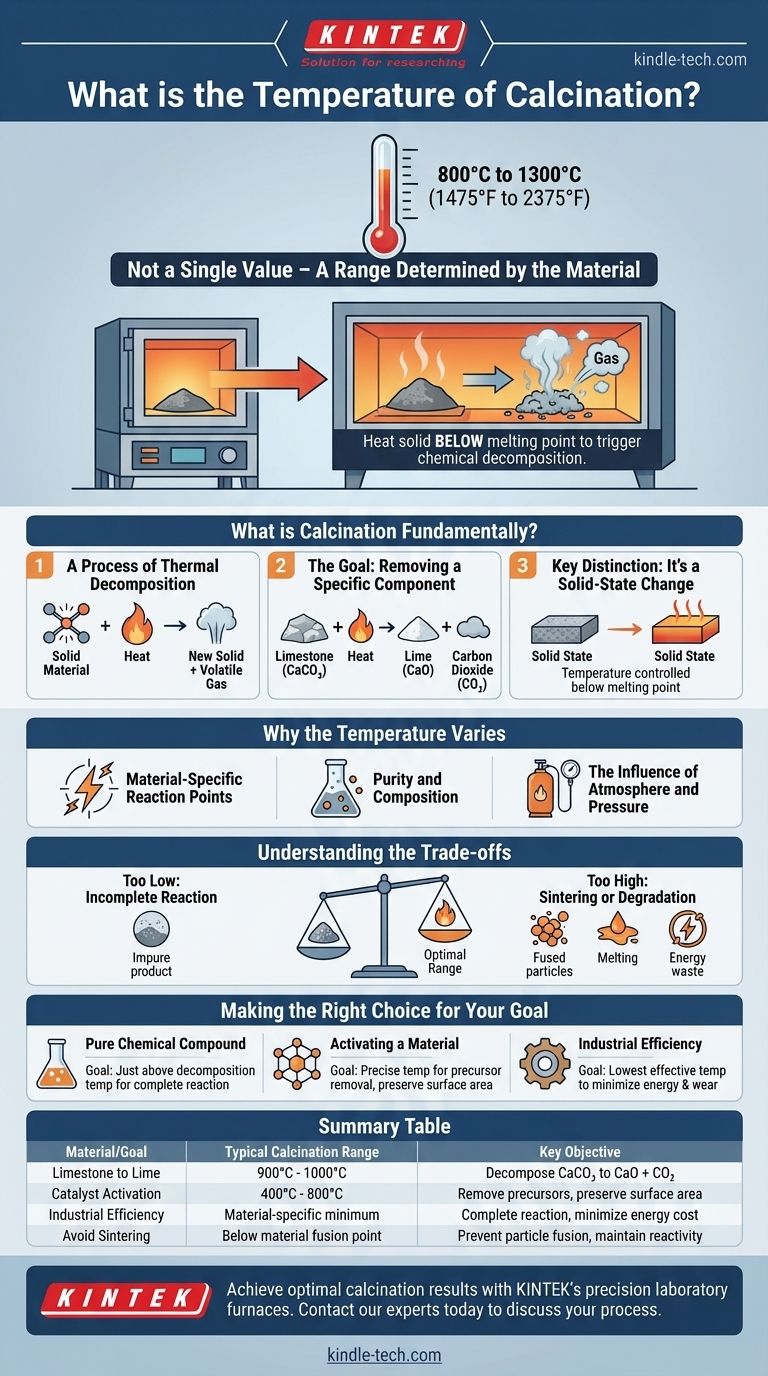

La temperatura di calcinazione non è un valore unico, ma un intervallo specifico determinato dal materiale in lavorazione. Per la maggior parte delle applicazioni industriali, i forni di calcinazione operano tra 800°C e 1300°C (da 1475°F a 2375°F) per indurre un cambiamento chimico fondamentale nel materiale.

Il principio fondamentale della calcinazione è riscaldare un materiale solido a una temperatura elevata al di sotto del suo punto di fusione. L'obiettivo non è fonderlo, ma innescare una specifica decomposizione chimica, tipicamente per eliminare un componente volatile come l'anidride carbonica o l'acqua.

Cos'è fondamentalmente la calcinazione?

Un processo di decomposizione termica

La calcinazione è un processo di trattamento termico che provoca un cambiamento chimico in un materiale. Questo si distingue dalla semplice essiccazione, che rimuove solo l'acqua assorbita.

Il calore agisce come fonte di energia per rompere i legami chimici all'interno della sostanza, facendola decomporre in un nuovo materiale solido e un gas volatile.

L'obiettivo: rimuovere un componente specifico

L'applicazione più comune è la rimozione di una parte specifica di un composto. Un esempio classico è la produzione di calce dalla pietra calcarea.

La pietra calcarea (carbonato di calcio, CaCO₃) viene riscaldata per eliminare l'anidride carbonica (CO₂). Questo lascia dietro di sé la calce (ossido di calcio, CaO), una nuova sostanza con proprietà diverse.

Distinzione chiave: è un cambiamento allo stato solido

Un aspetto critico della calcinazione è che il materiale rimane allo stato solido. La temperatura è controllata attentamente per essere sufficientemente alta affinché avvenga la reazione chimica, ma sufficientemente bassa da impedire al materiale di fondere o sinterizzare.

Perché la temperatura varia

Punti di reazione specifici del materiale

Ogni reazione chimica richiede una quantità specifica di energia, nota come entalpia di reazione. La temperatura necessaria per la calcinazione è dettata dall'energia richiesta per rompere i legami chimici specifici nel materiale di partenza.

Ad esempio, i legami nella pietra calcarea richiedono una quantità di energia diversa per essere rotti rispetto ai legami nell'allumina idrata o in altri minerali.

Purezza e composizione

L'esatta composizione della materia prima influisce sulla temperatura necessaria. Le impurità presenti in un minerale possono abbassare o aumentare la temperatura necessaria per una reazione completa.

L'influenza dell'atmosfera e della pressione

L'atmosfera all'interno del forno gioca un ruolo. La pressione parziale del gas rilasciato (come la CO₂) può influenzare l'equilibrio della reazione. Operare sotto vuoto o in un'atmosfera controllata può talvolta abbassare la temperatura di calcinazione richiesta.

Comprendere i compromessi

Troppo bassa: reazione incompleta

Se la temperatura è troppo bassa, la reazione di decomposizione non si completa. Il prodotto finale sarà impuro, contenente una miscela del materiale originale e del prodotto desiderato, il che di solito lo rende inadatto all'applicazione prevista.

Troppo alta: sinterizzazione o degradazione

Superare la temperatura necessaria è spesso più dannoso che riscaldare insufficientemente. Può causare la fusione delle particelle solide, un processo chiamato sinterizzazione. Ciò riduce l'area superficiale e la reattività del prodotto finale.

In alcuni casi, il calore eccessivo può causare cambiamenti di fase indesiderati o persino iniziare a fondere il materiale, distruggendo completamente la sua struttura e le sue proprietà previste.

Spreco di energia e costi

Da un punto di vista pratico, il surriscaldamento è un significativo spreco di energia. Mantenere le temperature del forno a 1200°C quando 950°C sarebbero sufficienti porta a un consumo di carburante e a costi operativi drasticamente più elevati.

Fare la scelta giusta per il tuo obiettivo

Selezionare la temperatura corretta è una questione di comprendere il tuo materiale e il tuo prodotto finale desiderato.

- Se il tuo obiettivo principale è creare un composto chimico puro (come la calce): Devi riscaldare il materiale appena al di sopra della sua temperatura di decomposizione nota per garantire una reazione completa senza causare sinterizzazione.

- Se il tuo obiettivo principale è attivare un materiale (come un catalizzatore): Hai bisogno della temperatura precisa che elimina i precursori senza ridurre l'area superficiale attiva del materiale attraverso la sinterizzazione.

- Se il tuo obiettivo principale è l'efficienza industriale: L'obiettivo è identificare la temperatura più bassa possibile che ottenga una calcinazione completa in un lasso di tempo ragionevole per minimizzare i costi energetici e l'usura meccanica.

In definitiva, la corretta temperatura di calcinazione è un parametro attentamente bilanciato specifico per ogni materiale e obiettivo di processo.

Tabella riassuntiva:

| Materiale/Obiettivo | Intervallo di calcinazione tipico | Obiettivo chiave |

|---|---|---|

| Pietra calcarea in calce | 900°C - 1000°C | Decomporre CaCO₃ in CaO + CO₂ |

| Attivazione catalizzatore | 400°C - 800°C | Rimuovere precursori, preservare l'area superficiale |

| Efficienza industriale | Minimo specifico del materiale | Reazione completa, minimizzare i costi energetici |

| Evitare la sinterizzazione | Al di sotto del punto di fusione del materiale | Prevenire la fusione delle particelle, mantenere la reattività |

Ottieni risultati di calcinazione ottimali con i forni da laboratorio di precisione di KINTEK. Le nostre apparecchiature forniscono il controllo esatto della temperatura e il riscaldamento uniforme richiesti dai tuoi materiali per una decomposizione completa, la massima purezza e l'efficienza energetica. Che tu stia lavorando la pietra calcarea, attivando catalizzatori o sviluppando nuovi materiali, le soluzioni KINTEK sono progettate per le tue specifiche esigenze di laboratorio. Contatta oggi i nostri esperti per discutere il tuo processo di calcinazione e trovare il forno perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- In che modo la pirolisi è utile nella gestione dei rifiuti? Trasformare i rifiuti in energia e prodotti di valore

- Quale energia è necessaria per la pirolisi?Svelare i segreti della decomposizione termica

- Quali sono i vantaggi del processo di pirolisi? Trasformare i rifiuti in risorse preziose ed energia

- Quali sono gli esempi dei prodotti della pirolisi? Biochar, Bio-olio e Syngas spiegati

- La pirolisi consuma molta energia? Ottenere una conversione dei rifiuti a bilancio energetico netto positivo

- Qual è lo scopo della calcinazione e della tostatura? Preparazione del minerale per l'estrazione dei metalli

- La pirolisi della plastica è efficace? Uno sguardo equilibrato alla conversione dei rifiuti in risorse

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti