In termini tecnici, la brasatura è un processo di unione dei metalli in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto. Il metallo d'apporto, che ha un punto di fusione inferiore rispetto ai metalli di base, viene attratto nello spazio tramite azione capillare. Dopo il raffreddamento, si solidifica per formare un legame metallurgico forte e permanente senza fondere i materiali di base stessi.

Il principio centrale della brasatura non è quello di fondere i materiali base, ma di utilizzare una lega d'apporto specializzata che fonde a una temperatura inferiore. Questa lega fluisce in un giunto precisamente adattato all'interno di un ambiente controllato e privo di ossigeno, creando un legame pulito e potente al raffreddamento.

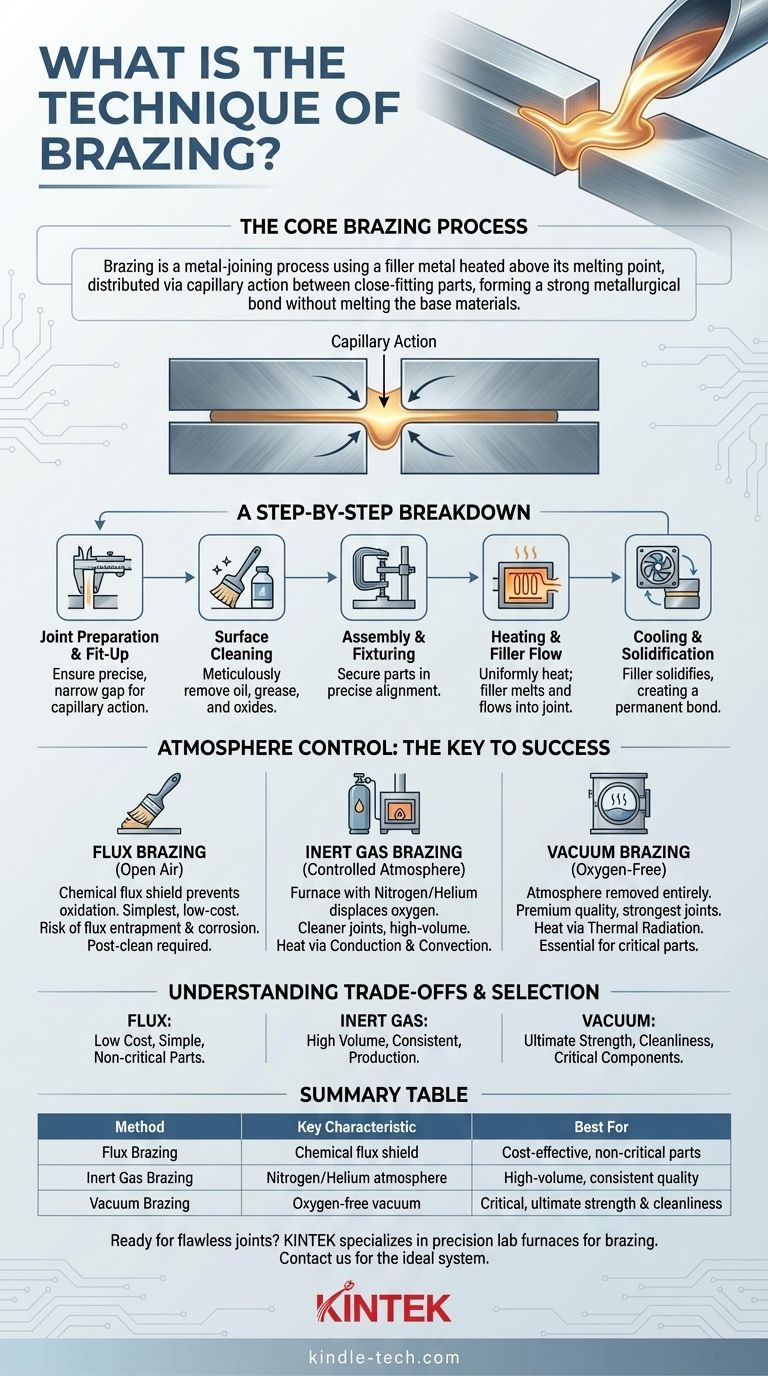

Il processo di brasatura fondamentale: una ripartizione passo-passo

Una brasatura di successo è un processo sistematico che si basa su un'attenta preparazione ed esecuzione. Ogni passaggio è fondamentale per ottenere un giunto solido e affidabile.

Passaggio 1: Preparazione del giunto e assemblaggio

Lo spazio tra le parti da unire è un parametro critico. Deve essere abbastanza stretto da consentire all'azione capillare di attirare il metallo d'apporto fuso nel giunto, ma abbastanza largo da permettere al riempitivo di penetrare completamente.

Passaggio 2: Pulizia della superficie

Tutte le superfici all'interno dell'area del giunto devono essere meticolosamente pulite. Qualsiasi contaminante come olio, grasso o ossidi impedirà al metallo d'apporto di bagnare le superfici e di creare un legame forte.

Passaggio 3: Assemblaggio e fissaggio

Le parti vengono assemblate nella loro configurazione finale. Sono mantenute in un allineamento preciso utilizzando morsetti, maschere o altri dispositivi di supporto per garantire che non si muovano durante il ciclo di riscaldamento e raffreddamento.

Passaggio 4: Riscaldamento e flusso del riempitivo

L'intero assemblaggio viene riscaldato uniformemente in un forno. Quando viene raggiunta la temperatura di brasatura, il metallo d'apporto fonde e fluisce nel giunto, spostando il flussante o protetto dall'atmosfera controllata.

Passaggio 5: Raffreddamento e solidificazione

Dopo che il riempitivo ha completamente penetrato il giunto, l'assemblaggio viene raffreddato. Il metallo d'apporto si solidifica, creando una connessione permanente e ad alta resistenza tra i componenti. La parte finita potrebbe quindi richiedere una pulizia finale.

Il ruolo critico del controllo dell'atmosfera

Il riscaldamento dei metalli a temperature di brasatura li rende altamente reattivi con l'ossigeno nell'aria, il che forma ossidi che inibiscono il processo di unione. Pertanto, la protezione del giunto è non negoziabile.

Il problema: l'ossidazione

Al calore rosso, la maggior parte dei metalli si ossida rapidamente. Questo strato di ossido agisce come una barriera, impedendo alla lega d'apporto fusa di legarsi con i materiali base e provocando un giunto fallito.

Soluzione 1: Flussante

Per la brasatura all'aria aperta, un flussante chimico viene applicato al giunto. Quando riscaldato, il flussante si scioglie e crea uno scudo protettivo sull'area del giunto, prevenendo l'ossidazione e pulendo le superfici per favorire il flusso del riempitivo.

Soluzione 2: Atmosfera controllata (gas inerte)

In applicazioni più avanzate, l'intero processo viene eseguito all'interno di un forno riempito con un'atmosfera controllata e priva di ossigeno. Gas inerti come l'azoto o l'elio sono comunemente usati per spostare tutto l'ossigeno, proteggendo l'assemblaggio. In questi forni, il trasferimento di calore avviene principalmente tramite conduzione e convezione.

Soluzione 3: Brasatura sottovuoto

Per i giunti di altissima qualità, specialmente con metalli reattivi, il processo viene eseguito in un forno sottovuoto. Rimuovendo completamente l'atmosfera, la possibilità di ossidazione viene eliminata. In un vuoto, il trasferimento di calore avviene esclusivamente tramite radiazione termica.

Comprendere i compromessi

La scelta dell'ambiente di brasatura influisce direttamente su costi, qualità e compatibilità dei materiali. Non esiste un unico metodo "migliore"; la scelta corretta dipende interamente dai requisiti dell'applicazione.

Brasatura con flussante

Questo è il metodo più semplice e spesso a costo più basso. Tuttavia, comporta il rischio che il flussante rimanga intrappolato all'interno del giunto, il che può portare a corrosione o creare un punto debole. La pulizia post-brasatura è quasi sempre necessaria.

Brasatura con gas inerte

Questo metodo produce giunti più puliti rispetto alla brasatura con flussante ed è adatto per la produzione ad alto volume in forni continui. I costi principali sono il forno specializzato e il consumo di gas inerte.

Brasatura sottovuoto

Questo è il processo di brasatura premium, che produce i giunti più puliti, più forti e più affidabili. È essenziale per l'aerospaziale, il settore medico e altre applicazioni critiche. I compromessi sono costi delle attrezzature significativamente più elevati e tempi di ciclo generalmente più lunghi.

Come selezionare il metodo di brasatura giusto

Gli obiettivi specifici della tua applicazione determineranno la tecnica di brasatura più appropriata.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per parti non critiche: La brasatura con flussante all'aria aperta o in un semplice forno a batch è l'approccio più diretto.

- Se il tuo obiettivo principale è la produzione ad alto volume con qualità costante: La brasatura continua in forno con atmosfera di gas inerte offre un eccellente equilibrio tra produttività e affidabilità.

- Se il tuo obiettivo principale è la massima resistenza e pulizia per componenti critici: La brasatura sottovuoto è la scelta definitiva, eliminando qualsiasi rischio di contaminazione atmosferica.

Comprendere questi principi fondamentali — design del giunto, pulizia e controllo dell'atmosfera — è la chiave per sfruttare la brasatura per creare assemblaggi eccezionalmente forti e affidabili.

Tabella riassuntiva:

| Metodo di brasatura | Caratteristica chiave | Ideale per |

|---|---|---|

| Brasatura con flussante | Utilizza flussante chimico per prevenire l'ossidazione | Parti economiche, non critiche |

| Brasatura con gas inerte | Utilizza atmosfera di azoto/elio | Produzione ad alto volume, qualità costante |

| Brasatura sottovuoto | Avviene in vuoto privo di ossigeno | Componenti critici, massima resistenza e pulizia |

Pronto a ottenere giunti metallici impeccabili e ad alta resistenza? L'attrezzatura di brasatura giusta è fondamentale per il tuo successo. In KINTEK, siamo specializzati in forni da laboratorio di precisione per la brasatura, inclusi modelli avanzati ad atmosfera controllata e sottovuoto. Le nostre soluzioni garantiscono un controllo ottimale della temperatura e della purezza dell'atmosfera per risultati perfetti ogni volta.

Lascia che i nostri esperti ti aiutino a selezionare il sistema di brasatura ideale per i tuoi materiali specifici e i requisiti dell'applicazione.

Contatta KINTEK oggi per una consulenza e scopri come la nostra affidabile attrezzatura da laboratorio può migliorare i tuoi processi di unione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master