In sostanza, un forno rotante è un forno cilindrico lungo leggermente inclinato che ruota lentamente sul proprio asse. La sua struttura fondamentale è costituita dal corpo cilindrico principale, noto come mantello (shell), protetto dalle alte temperature da un rivestimento refrattario interno. Questo intero assemblaggio è sostenuto da un sistema di rulli ed è fatto ruotare da un potente gruppo di azionamento (drive assembly), consentendo al materiale di cadere e fluire da un'estremità all'altra durante la lavorazione.

La struttura di un forno rotante non è solo una raccolta di parti, ma un sistema ingegnerizzato progettato per un unico scopo: contenere stress termici e meccanici estremi controllando al contempo con precisione il movimento e la trasformazione chimica dei materiali.

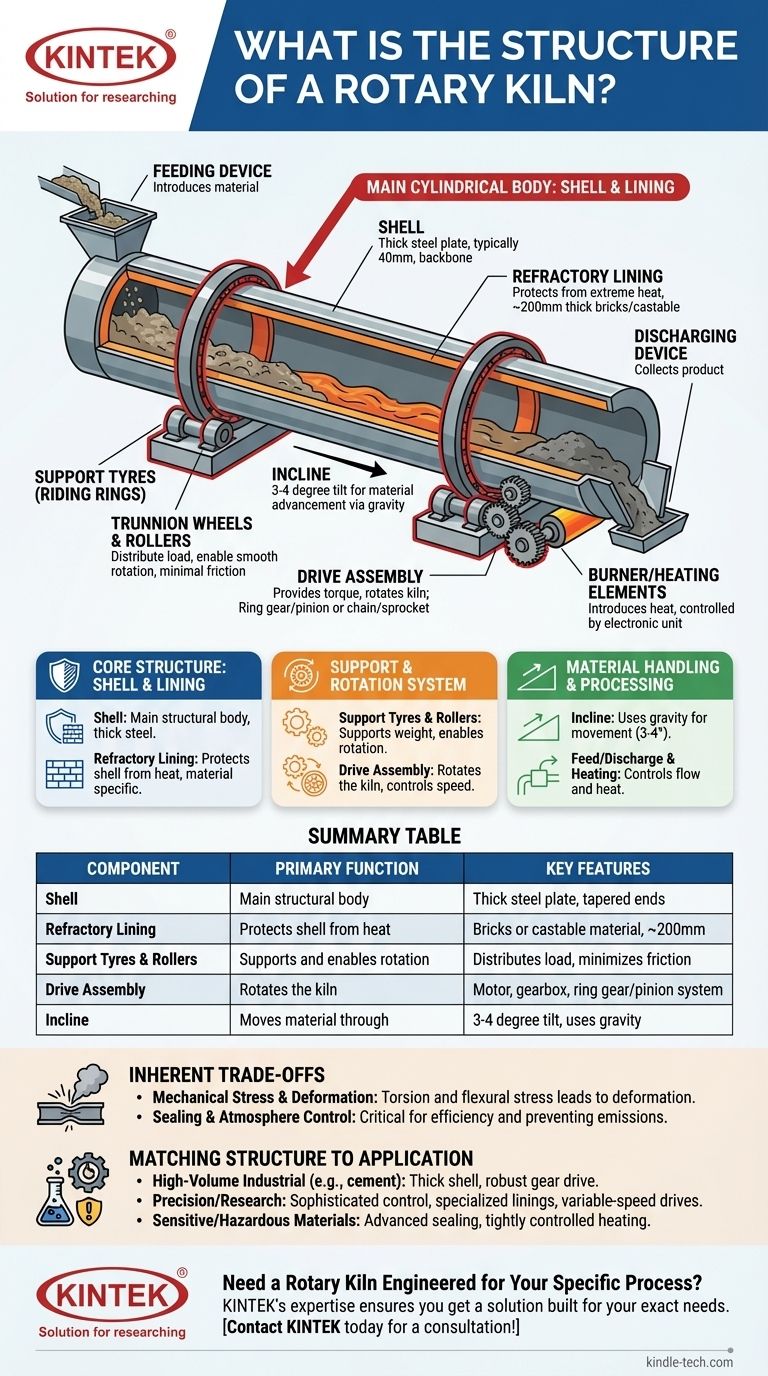

La Struttura Centrale: Mantello e Rivestimento

Il corpo principale del forno è responsabile del contenimento dell'intero processo. Il suo design è un equilibrio tra integrità strutturale e resistenza termica.

Il Mantello del Forno (Kiln Shell)

Il mantello del forno è il componente strutturale principale, un grande tubo tipicamente realizzato in spessa lamiera d'acciaio (spesso intorno ai 40 mm). È la spina dorsale dell'intero apparecchio.

Poiché sopporta un peso e uno stress immensi, l'acciaio è spesso più spesso vicino ai punti di supporto. Le estremità possono essere rastremate conicamente per facilitare un flusso più agevole del materiale dentro e fuori dal forno.

Il Rivestimento Refrattario

All'interno del mantello d'acciaio si trova un spesso strato di mattoni refrattari o materiale colabile, spesso di circa 200 mm di spessore.

L'unico scopo di questo rivestimento è proteggere il mantello d'acciaio dalle temperature estreme di lavorazione interne, che altrimenti lo indebolirebbero e lo distruggerebbero. La scelta del materiale refrattario è fondamentale e dipende interamente dal materiale che viene lavorato.

Il Sistema di Supporto e Rotazione

L'immenso peso di un forno deve essere sostenuto e la sua rotazione deve essere controllata con precisione. Questa è la funzione dei sistemi meccanici di supporto e di azionamento.

Fasce di Supporto (Riding Rings)

Attaccati all'esterno del mantello ci sono enormi anelli d'acciaio noti come fasce di supporto (support tyres) o anelli di scorrimento (riding rings).

Questi componenti fungono da interfaccia tra il mantello rotante del forno e la struttura di supporto fissa, distribuendo uniformemente il carico del forno.

Ruote a Tronco di Cono e Rulli

Le fasce di supporto poggiano su set di rulli per impieghi gravosi, spesso chiamati ruote a tronco di cono (trunnion wheels).

Questi rulli funzionano come cuscinetti, consentendo all'enorme mantello del forno di ruotare senza problemi con un attrito minimo. Vengono utilizzati anche rulli di spinta per impedire al forno inclinato di scivolare verso il basso.

Il Gruppo di Azionamento (Drive Assembly)

Il gruppo di azionamento fornisce la coppia necessaria per far ruotare il forno. Questo sistema è tipicamente composto da un grande motore, un riduttore e un meccanismo di azionamento finale.

I tipi di azionamento comuni includono un grande ingranaggio a corona (ring gear) che circonda il forno ed è azionato da un piccolo pignone, o un sistema a catena e pignone. La velocità di rotazione è una variabile critica del processo.

Componenti per la Movimentazione e la Lavorazione dei Materiali

La struttura del forno è progettata per muovere il materiale attraverso un ambiente termico controllato.

L'Inclinazione

Ogni forno rotante è impostato con una leggera inclinazione, tipicamente tra 3 e 4 gradi rispetto all'orizzontale.

Questa inclinazione è fondamentale per il suo funzionamento. Mentre il forno ruota, la gravità fa sì che il materiale all'interno si ribalti lentamente e avanzi dall'estremità di alimentazione superiore all'estremità di scarico inferiore.

Sistemi di Alimentazione e Scarico

Apparecchiature specializzate sono utilizzate a entrambe le estremità del forno. Un dispositivo di alimentazione introduce la materia prima all'estremità superiore, mentre un dispositivo di scarico raccoglie il prodotto finito mentre esce dall'estremità inferiore.

La forma del mantello e la progettazione di questi sistemi sono cruciali per prevenire la fuoriuscita di materiale e garantire un flusso controllato.

Sistemi di Riscaldamento e Controllo

Il calore viene introdotto da un bruciatore posizionato all'estremità di scarico o tramite elementi riscaldanti elettrici esterni che circondano il mantello.

Un unità di controllo elettronica gestisce tutti questi componenti, regolando il combustibile o l'energia, la velocità di rotazione e l'inclinazione per creare un modello di calore preciso che corrisponda ai requisiti del prodotto.

Comprendere i Compromessi Inerenti

La progettazione di un forno rotante è una serie di compromessi ingegneristici per gestire condizioni operative estreme.

Stress Meccanico e Deformazione

La combinazione di peso immenso e alte temperature sottopone il mantello del forno a costanti stress torsionali e flessionali.

Nel tempo, ciò può portare a una "deformazione ellissoidale", in cui il mantello circolare si appiattisce leggermente. Questa deformazione può stressare e danneggiare il rivestimento refrattario interno, compromettendo la vita operativa del forno.

Controllo della Tenuta e dell'Atmosfera

Sigillare lo spazio tra il forno rotante e i cappucci fissi di alimentazione e scarico è una sfida ingegneristica significativa.

Sigilli efficaci sono fondamentali per mantenere l'atmosfera interna, migliorare l'efficienza termica e prevenire il rilascio di polvere o gas. Tuttavia, ottenere una tenuta perfetta su un pezzo di apparecchiatura così grande e dinamico è difficile e richiede una manutenzione costante.

Abbinare la Struttura all'Applicazione

La progettazione specifica dei componenti di un forno rotante è dettata dal suo uso previsto.

- Se la vostra attenzione principale è la lavorazione industriale ad alto volume (es. cemento): I vostri componenti chiave sono un mantello d'acciaio spesso, un robusto azionamento a ingranaggi e un rivestimento refrattario estremamente durevole costruito per un funzionamento continuo e ad alto stress.

- Se la vostra attenzione principale è la precisione o la ricerca: Gli elementi critici sono un sistema di controllo sofisticato, rivestimenti speciali per prevenire la contaminazione e azionamenti a velocità variabile per la massima flessibilità sperimentale.

- Se la vostra attenzione principale è la gestione di materiali sensibili o pericolosi: Le caratteristiche strutturali più importanti sono sistemi di tenuta avanzati e un meccanismo di riscaldamento strettamente controllato per garantire l'integrità e la sicurezza del processo.

Comprendere questa progettazione guidata dallo scopo permette di valutare qualsiasi forno rotante non come un oggetto statico, ma come una soluzione di processo dinamica.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Caratteristiche Chiave |

|---|---|---|

| Mantello (Shell) | Corpo strutturale principale | Lamiera d'acciaio spessa, estremità rastremate per il flusso del materiale |

| Rivestimento Refrattario | Protegge il mantello dal calore | Mattoni o materiale colabile, spessore di circa 200 mm |

| Fasce di Supporto e Rulli | Sostiene e abilita la rotazione | Distribuisce il carico, minimizza l'attrito, include rulli di spinta |

| Gruppo di Azionamento | Fa ruotare il forno | Motore, riduttore, sistema a ingranaggio a corona/pignone per il controllo della velocità |

| Inclinazione | Muove il materiale attraverso il forno | Inclinazione di 3-4 gradi, utilizza la gravità per l'avanzamento del materiale |

Hai bisogno di un Forno Rotante Progettato per il Tuo Processo Specifico?

Sia che il vostro laboratorio richieda un forno industriale ad alto volume o un'unità di precisione per la ricerca, l'esperienza di KINTEK nelle apparecchiature da laboratorio assicura che otterrete una soluzione costruita per le vostre esigenze esatte, dai robusti rivestimenti refrattari ai sofisticati sistemi di controllo. Lasciate che i nostri specialisti vi aiutino a scegliere la struttura giusta per la massima efficienza e sicurezza.

Contatta KINTEL oggi stesso per una consulenza sulle esigenze di forni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca