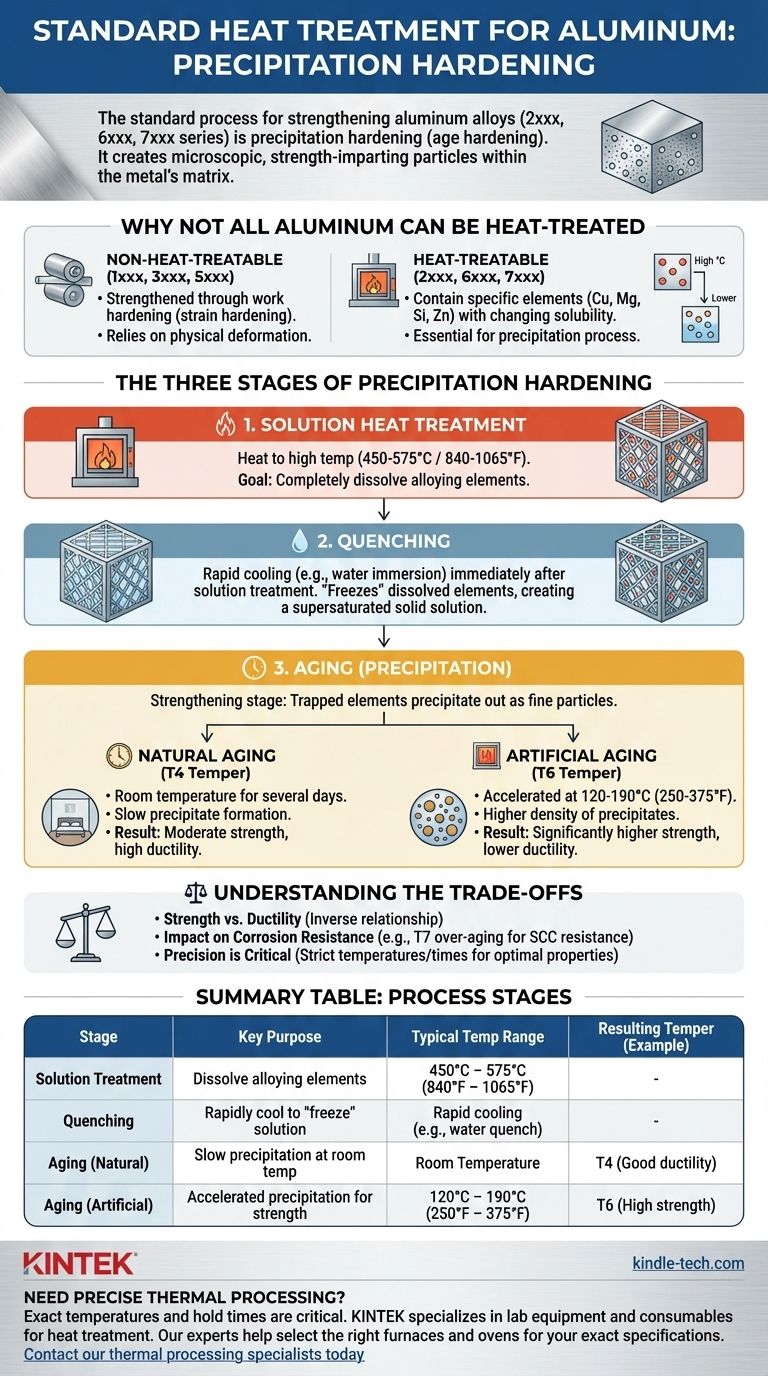

Il trattamento termico standard per l'irrobustimento delle leghe di alluminio applicabili è un processo a più stadi chiamato tempra per invecchiamento (precipitation hardening), noto anche come invecchiamento artificiale. A differenza dell'indurimento dell'acciaio, che si basa su cambiamenti di fase nella struttura cristallina ferro-carbonio, questo processo funziona creando particelle microscopiche che conferiscono resistenza all'interno della matrice metallica dell'alluminio.

Il principio fondamentale del trattamento termico dell'alluminio non è rendere il metallo più duro in sé, ma controllare con precisione la formazione e la distribuzione dei "precipitati" degli elementi di lega. Queste minuscole particelle agiscono come ostacoli all'interno della struttura cristallina del metallo, bloccando il movimento interno e aumentando drasticamente la resistenza e la durezza complessive del materiale.

Perché non tutto l'alluminio può essere trattato termicamente

Un punto comune di confusione è l'assunto che tutte le leghe di alluminio possano essere irrobustite tramite trattamento termico. La capacità di essere temprate per invecchiamento dipende interamente dalla composizione chimica della lega.

Lavorazione a freddo (Work Hardening) contro Trattamento Termico

Le leghe nelle serie 1xxx, 3xxx e 5xxx sono considerate non trattabili termicamente. Ottengono la loro resistenza tramite l'incrudimento per deformazione (noto anche come work hardening), che comporta la deformazione fisica del metallo tramite laminazione o trafilatura a temperatura ambiente.

Il ruolo degli elementi di lega specifici

Le leghe trattabili termicamente, principalmente nelle serie 2xxx, 6xxx e 7xxx, contengono elementi specifici come rame, magnesio, silicio e zinco. Questi elementi hanno una solubilità variabile nell'alluminio a diverse temperature, una proprietà essenziale affinché il processo di precipitazione funzioni.

Le tre fasi della tempra per invecchiamento

Il processo è una sequenza termica precisa. Ogni fase ha uno scopo distinto e critico nello sviluppo delle proprietà meccaniche finali della lega.

Fase 1: Trattamento termico di omogeneizzazione (Soluzione)

Il primo passo è riscaldare la lega a una temperatura elevata e uniforme, tipicamente tra 450 e 575°C (840 e 1065°F), a seconda della lega specifica.

L'obiettivo qui è sciogliere completamente gli elementi di lega nell'alluminio, creando una "soluzione solida". Questo è analogo a sciogliere lo zucchero in acqua calda; gli elementi sono distribuiti uniformemente in tutta la struttura metallica.

Fase 2: Tempra

Immediatamente dopo il trattamento termico di omogeneizzazione, il materiale viene raffreddato rapidamente, di solito per immersione in acqua. Questo è un passaggio critico e sensibile al tempo.

La tempra rapida "congela" gli elementi di lega disciolti in posizione, creando una soluzione solida supersatura. Gli elementi rimangono intrappolati nel reticolo dell'alluminio e non hanno il tempo di precipitare.

Fase 3: Invecchiamento (Precipitazione)

Questa è la fase finale in cui avviene l'effettivo irrobustimento. Gli elementi di lega intrappolati iniziano a precipitare dalla soluzione, formando particelle estremamente fini e uniformemente disperse. Ciò avviene in uno dei due modi.

Invecchiamento Naturale (Tempra T4): Questo avviene lasciando il materiale a temperatura ambiente per diversi giorni. I precipitati si formano lentamente, risultando in un materiale moderatamente resistente e altamente duttile.

Invecchiamento Artificiale (Tempra T6): Questo processo è accelerato riscaldando il materiale a una temperatura relativamente bassa, tipicamente 120-190°C (250-375°F), e mantenendolo per un periodo prestabilito. Ciò produce un numero e una densità maggiori di precipitati, con conseguente aumento significativo della resistenza e della durezza, spesso con una leggera riduzione della duttilità.

Comprendere i compromessi

Specificare un trattamento termico non significa solo massimizzare la resistenza; comporta una serie di compromessi ingegneristici che influiscono sulle prestazioni.

Resistenza contro Duttilità

Esiste quasi sempre una relazione inversa tra resistenza e duttilità. Una tempra T6 artificialmente invecchiata sarà molto più resistente ma meno tollerante e più fragile di una tempra T4 naturalmente invecchiata della stessa lega.

Impatto sulla resistenza alla corrosione

Il processo di trattamento termico può alterare la resistenza alla corrosione di una lega. Ad esempio, in alcune leghe della serie 7xxx, un processo di "sovrainvecchiamento" (tempra T7) viene utilizzato intenzionalmente per migliorare la resistenza alla corrosione sotto sforzo (SCC), sebbene con una leggera riduzione della resistenza di picco rispetto alla tempra T6.

La necessità critica di precisione

Le temperature e gli intervalli di tempo per ogni fase sono rigorosamente definiti per ogni lega. Lievi deviazioni possono portare a una soluzione incompleta, a una formazione impropria dei precipitati o a tensioni interne, tutti fattori che comportano proprietà meccaniche scadenti e potenziale cedimento del pezzo.

Fare la scelta giusta per il tuo obiettivo

La selezione della lega e della tempra corrette è fondamentale per un progetto di successo. La tua decisione dovrebbe essere guidata dal requisito di prestazione primario del componente.

- Se la tua priorità principale è la massima resistenza e durezza: Specifica una tempra completamente invecchiata artificialmente, come 6061-T6 o 7075-T6.

- Se la tua priorità principale è la formabilità prima dell'irrobustimento: Acquista il materiale in stato ricotto (O) o appena temprato (T4), forma il pezzo ed esegui quindi il processo di invecchiamento artificiale.

- Se la tua priorità principale è bilanciare resistenza e tenacità alla frattura: Considera una tempra T4 naturalmente invecchiata o una tempra specializzata progettata per la tolleranza ai danni.

- Se la tua priorità principale è la resistenza alla corrosione sotto sforzo in una lega 7xxx: Specifica una tempra sovrainvecchiata come T73 o T76 invece della tempra T6 a resistenza di picco.

- Se il trattamento termico non è fattibile o necessario: Seleziona una lega non trattabile termicamente dalle serie 3xxx o 5xxx e specifica il livello desiderato di incrudimento per deformazione (ad esempio, H32, H34).

Comprendere questo processo ti consente di selezionare e specificare la lega di alluminio e la tempra precise per soddisfare le esigenze prestazionali del tuo progetto.

Tabella riassuntiva:

| Fase del Trattamento Termico | Scopo Principale | Intervallo di Temperatura Tipico | Tempra Risultante (Esempio) |

|---|---|---|---|

| Trattamento di Omogeneizzazione | Sciogliere gli elementi di lega | 450°C – 575°C (840°F – 1065°F) | - |

| Tempra | Raffreddamento rapido per "congelare" la soluzione | Raffreddamento rapido (es. tempra in acqua) | - |

| Invecchiamento (Naturale) | Precipitazione lenta a temperatura ambiente | Temperatura ambiente | T4 (Buona duttilità) |

| Invecchiamento (Artificiale) | Precipitazione accelerata per la resistenza | 120°C – 190°C (250°F – 375°F) | T6 (Alta resistenza) |

Hai bisogno di un processo termico preciso per i tuoi componenti in alluminio? Le temperature esatte e i tempi di mantenimento sono fondamentali per ottenere le proprietà del materiale desiderate. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per i test sui materiali e i processi di trattamento termico. I nostri esperti possono aiutarti a selezionare i forni e le stufe giusti per garantire che le tue leghe di alluminio soddisfino specifiche esatte. Contatta oggi stesso i nostri specialisti di processi termici per discutere i requisiti della tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché è necessario evitare la contaminazione da acqua quando si eseguono misurazioni FTIR utilizzando piastre di NaCl o KBr? Proteggi la tua attrezzatura e l'integrità dei dati

- Dove viene utilizzata la sinterizzazione laser? Dall'aerospaziale agli impianti medici

- Come si confronta la conservazione del DNA a -20°C e a -80°C? Garantire l'integrità del campione a lungo termine

- Quali sono i vantaggi e i limiti del processo di trattamento termico? Sblocca le prestazioni dei materiali

- Come fa un forno di precisione a garantire la qualità del rivestimento epossidico e di nanosheet? Ottenere un reticolazione e una forza di adesione perfette

- Quali sono i tipi di ricottura? Scegli il processo giusto per le proprietà del tuo metallo

- Il CVD supera un tester per diamanti? Sì, ed ecco perché è identico ai diamanti naturali.

- Qual è l'intervallo di temperatura di un forno da laboratorio? Da 1100°C a 1800°C+