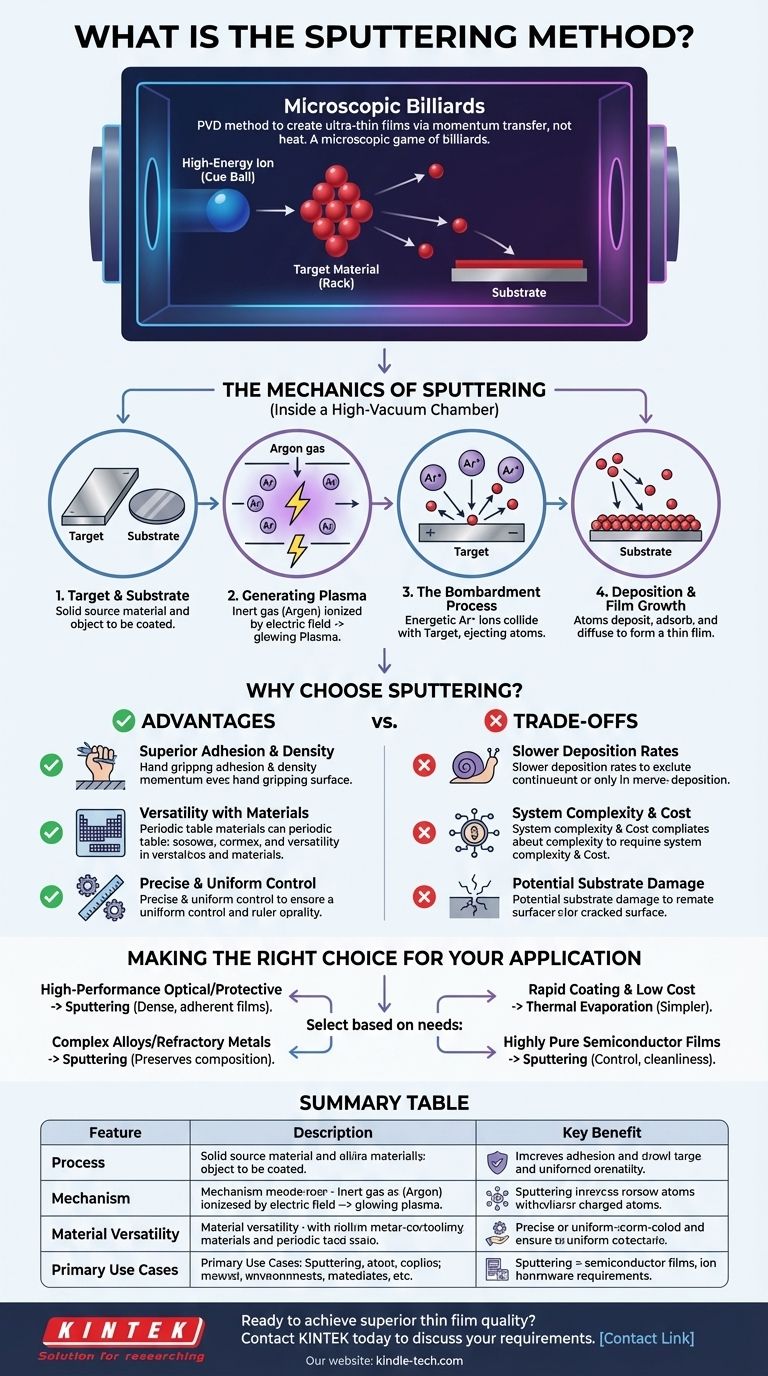

In sintesi, lo sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film ultrasottili di materiale. Il processo funziona espellendo atomi da un materiale sorgente, noto come "bersaglio", bombardandolo con ioni gassosi energizzati in un vuoto. Questi atomi espulsi viaggiano e si depositano su un "substrato", costruendo gradualmente un film sottile e uniforme.

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto, non di calore. Pensatelo come una partita di biliardo microscopica: uno ione ad alta energia (la bilia battente) colpisce un materiale bersaglio (il gruppo di bilie), staccando atomi che poi rivestono una superficie vicina. Questo meccanismo di impatto fisico è ciò che conferisce ai film depositati tramite sputtering le loro proprietà uniche e desiderabili.

La Meccanica dello Sputtering

Per comprendere lo sputtering, è utile scomporre il processo nelle sue fasi principali. L'intero processo si svolge all'interno di una camera ad alto vuoto per garantire la purezza del film.

Il Bersaglio e il Substrato

Il bersaglio è una lastra solida del materiale che si desidera depositare come film sottile. Può essere un metallo puro, una lega o un composto ceramico. Il substrato è l'oggetto che si sta rivestendo, come un wafer di silicio, un pezzo di vetro o un impianto medico.

Generazione del Plasma

Il processo inizia introducendo una piccola quantità di gas inerte, tipicamente Argon, nella camera a vuoto. Viene quindi applicato un campo elettrico, che ionizza gli atomi di gas, strappando loro gli elettroni e creando uno stato di materia incandescente ed energizzato noto come plasma.

Il Processo di Bombardamento

Questi ioni Argon appena formati, caricati positivamente, vengono accelerati dal campo elettrico e diretti con grande forza verso il bersaglio caricato negativamente. Quando questi ioni collidono con il bersaglio, la loro energia cinetica viene trasferita agli atomi del bersaglio, staccandoli fisicamente dal materiale sorgente.

Deposizione e Crescita del Film

Gli atomi espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato. All'arrivo, aderiscono alla superficie (adsorbimento) e si dispongono (diffusione superficiale) per formare un film denso, sottile e altamente aderente. Il processo continua fino al raggiungimento dello spessore desiderato del film.

Perché Scegliere lo Sputtering? Vantaggi Chiave

Lo sputtering viene scelto rispetto ad altri metodi di deposizione per diverse ragioni critiche, principalmente legate alla qualità e alla consistenza del film finale.

Adesione e Densità Superiori

Poiché gli atomi depositati tramite sputtering arrivano al substrato con una significativa energia cinetica, si incorporano più saldamente sulla superficie. Ciò si traduce in film con eccellente adesione e una struttura più densa e meno porosa rispetto a metodi come l'evaporazione termica.

Versatilità con i Materiali

Lo sputtering può depositare una vasta gamma di materiali, incluse leghe complesse, composti e metalli refrattari ad alto punto di fusione. Poiché non si basa sulla fusione del bersaglio, la composizione di un bersaglio in lega viene replicata accuratamente nel film depositato.

Controllo Preciso e Uniforme

Il tasso di deposizione nello sputtering può essere controllato con precisione gestendo la potenza e la pressione del gas. Ciò consente la creazione di film estremamente uniformi su ampie aree del substrato, un requisito critico in settori come la produzione di semiconduttori e display.

Comprendere i Compromessi

Nessun singolo metodo è perfetto per ogni scenario. Lo sputtering presenta limitazioni specifiche che rendono altri metodi più adatti in determinati contesti.

Tassi di Deposizione Più Lenti

Generalmente, lo sputtering è un processo più lento rispetto all'evaporazione termica ad alta velocità. Per applicazioni in cui la qualità del film è secondaria rispetto alla velocità di produzione, lo sputtering potrebbe non essere la scelta più efficiente.

Complessità e Costo del Sistema

Un sistema di sputtering richiede una camera ad alto vuoto, alimentatori sofisticati e controllori di flusso di gas. Ciò rende l'attrezzatura più complessa e costosa rispetto a tecniche più semplici come lo spin coating o il drop casting.

Potenziale Danno al Substrato

La natura ad alta energia del processo di sputtering può talvolta causare riscaldamento o persino lievi danni strutturali a substrati molto delicati, come alcuni polimeri o campioni biologici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del materiale e dalle prestazioni che si desidera ottenere.

- Se il tuo obiettivo principale sono rivestimenti ottici ad alte prestazioni o strati protettivi durevoli: Lo sputtering è spesso la scelta ideale grazie ai film densi e ben aderenti che produce.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli refrattari senza alterarne la composizione: Lo sputtering eccelle perché il suo meccanismo di rimozione fisica preserva la stechiometria del materiale.

- Se il tuo obiettivo principale è un rivestimento rapido e la convenienza è fondamentale: Un metodo più semplice come l'evaporazione termica potrebbe essere una scelta più adatta per applicazioni meno esigenti.

- Se il tuo obiettivo principale è creare film altamente puri per semiconduttori: Lo sputtering fornisce il controllo e la pulizia richiesti per dispositivi elettronici avanzati.

Comprendendo questo meccanismo fondamentale di bombardamento fisico, puoi sfruttare strategicamente lo sputtering per ottenere una qualità superiore del film per le tue applicazioni più esigenti.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Beneficio Chiave |

|---|---|---|

| Processo | Deposizione fisica da vapore (PVD) tramite trasferimento di quantità di moto. | Non si basa sulla fusione; preserva la composizione del materiale. |

| Meccanismo | Espelle atomi del bersaglio utilizzando ioni gassosi energizzati in un vuoto. | Crea film densi, altamente aderenti con eccellente uniformità. |

| Versatilità del Materiale | Può depositare metalli puri, leghe e ceramiche. | Ideale per materiali complessi e metalli ad alto punto di fusione. |

| Casi d'Uso Primari | Produzione di semiconduttori, rivestimenti ottici, strati protettivi durevoli. | Fornisce i film di alta qualità e consistenti richiesti per la tecnologia avanzata. |

Pronto a ottenere una qualità superiore del film sottile per il tuo laboratorio?

Lo sputtering è essenziale per applicazioni che richiedono rivestimenti ottici ad alte prestazioni, strati protettivi durevoli e film semiconduttori precisi. KINTEK è specializzata nella fornitura delle attrezzature e dei materiali di consumo da laboratorio avanzati di cui hai bisogno per sfruttare questa potente tecnologia.

La nostra esperienza ti garantisce le giuste soluzioni di sputtering per i tuoi materiali e substrati specifici, aiutandoti a creare film densi, uniformi e altamente aderenti con fiducia.

Contatta KINTALK oggi stesso per discutere le tue esigenze di deposizione di film sottili e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

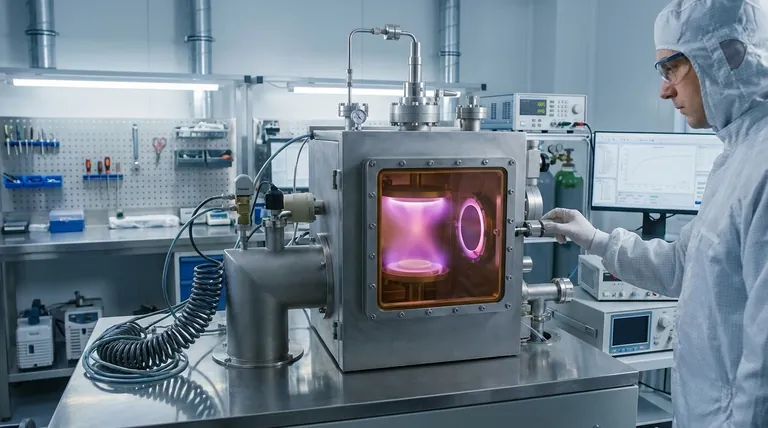

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate