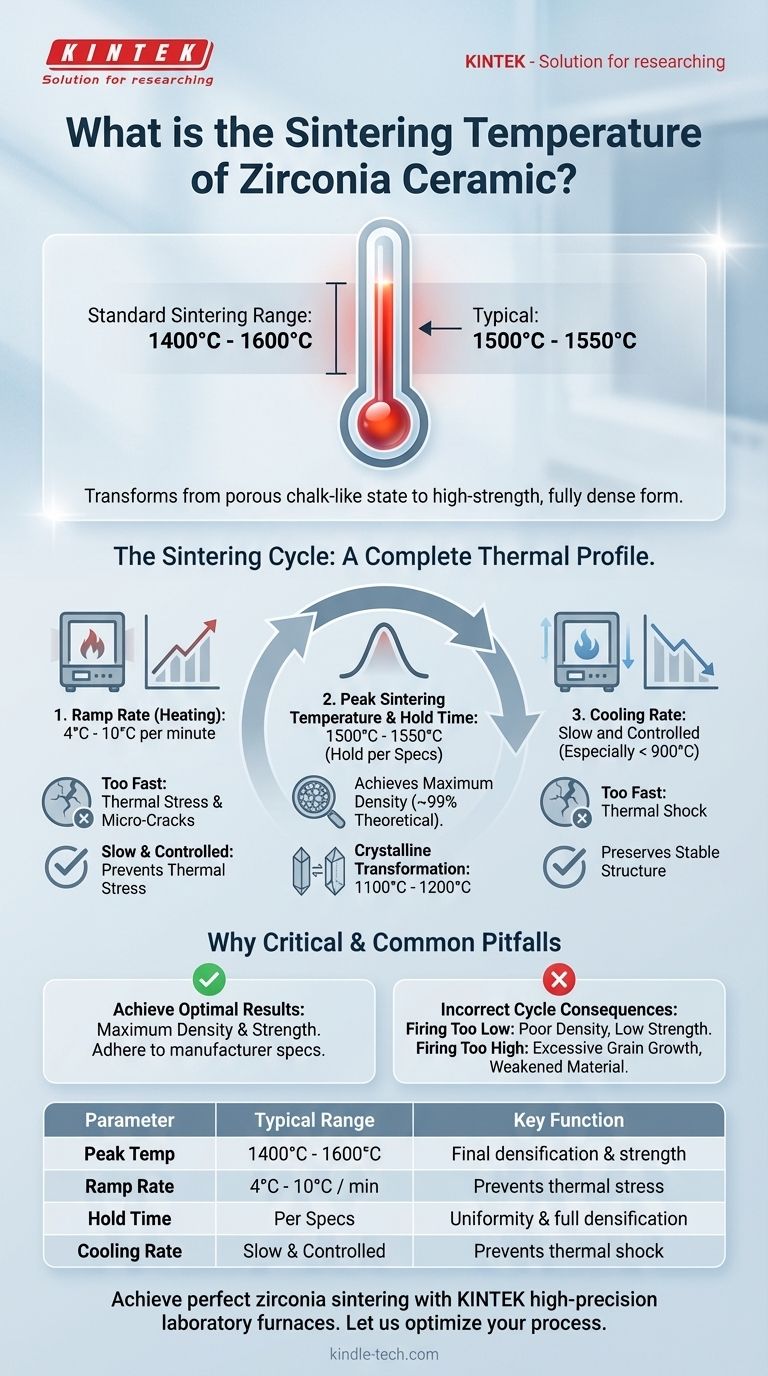

La temperatura di sinterizzazione standard per la ceramica di zirconia rientra in un intervallo da 1400°C a 1600°C, con la maggior parte dei materiali cotti a circa 1500°C-1550°C. Questo specifico processo termico non riguarda solo il raggiungimento di una temperatura di picco; è essenziale per trasformare il materiale da uno stato poroso, simile al gesso, nella sua forma finale, ad alta resistenza e completamente densa.

La temperatura di sinterizzazione finale è solo una parte di un processo preciso. Il raggiungimento di resistenza, densità ed estetica ottimali nella zirconia dipende in egual misura dal controllo dell'intero ciclo termico, inclusa la velocità di riscaldamento e raffreddamento.

Perché la temperatura di sinterizzazione è critica

La sinterizzazione è un processo termico che fonde insieme le particelle ceramiche, eliminando i vuoti tra di esse per creare una massa solida e coerente. Per la zirconia, questo processo è fondamentale per sviluppare le sue rinomate proprietà meccaniche.

L'obiettivo: raggiungere la massima densità

L'obiettivo primario della sinterizzazione è raggiungere la massima densità del materiale. Un ciclo eseguito correttamente porta la zirconia a quasi il 99% della sua massima densità teorica.

Questa densificazione è direttamente correlata alla resistenza e alla durezza finali del materiale. Una sinterizzazione incompleta si traduce in una struttura più debole e porosa, inadatta all'applicazione prevista.

Il punto di trasformazione cristallina

La zirconia subisce una trasformazione di fase critica da uno stato cristallino monoclino a tetragonale a temperature comprese tra 1100°C e 1200°C.

Tuttavia, il semplice raggiungimento di questa temperatura di trasformazione non è sufficiente. Le temperature di sinterizzazione molto più elevate di 1500°C e oltre sono necessarie per completare il processo di densificazione e creare una struttura finale stabile e robusta.

Decomporre il ciclo di sinterizzazione

Concentrarsi solo sulla temperatura di picco è un errore comune. L'intera curva di temperatura—il riscaldamento, il mantenimento e il raffreddamento—è fondamentale per il successo.

La velocità di rampa (velocità di riscaldamento)

La velocità con cui la temperatura del forno aumenta è un parametro cruciale. La maggior parte dei produttori di zirconia raccomanda un lento aumento di calore, tipicamente tra 4°C e 10°C al minuto.

Una velocità di rampa troppo elevata può indurre stress termico nel materiale, portando a microfratture e compromettendo l'integrità del pezzo finale.

Il tempo di mantenimento alla temperatura di picco

Una volta raggiunta la temperatura di sinterizzazione desiderata, deve essere mantenuta costantemente per una durata specificata. Questo "tempo di mantenimento" assicura che l'intero componente raggiunga una temperatura uniforme e che la completa densificazione possa avvenire in tutto il volume del materiale.

La velocità di raffreddamento

Così come per il riscaldamento, anche la velocità di raffreddamento è attentamente controllata. Un processo di raffreddamento lento e gestito, specialmente quando il materiale ripassa attraverso l'intervallo di 900°C, è essenziale per prevenire shock termici e preservare la struttura cristallina stabile raggiunta durante la sinterizzazione.

Comprendere le variabili e le insidie

Sebbene esistano linee guida generali, i parametri esatti per la sinterizzazione della zirconia non sono universali. Diversi fattori possono influenzare il processo ideale e la deviazione può portare a risultati non ottimali.

Le specifiche del produttore sono fondamentali

Diverse formulazioni di zirconia, come quelle con varia traslucenza per applicazioni dentali, possono richiedere temperature e cicli di sinterizzazione leggermente diversi. Fare sempre riferimento alle istruzioni specifiche del produttore per il materiale che si sta utilizzando.

L'impatto di un ciclo errato

La cottura della zirconia al di fuori dei parametri raccomandati può avere conseguenze significative.

Una cottura troppo bassa o per un tempo troppo breve si traduce in una sinterizzazione incompleta, portando a scarsa densità, bassa resistenza e porosità inaccettabile.

Una cottura troppo alta o con velocità di rampa improprie può causare un'eccessiva crescita dei grani, che può paradossalmente indebolire il materiale o influenzarne negativamente le proprietà estetiche.

Come ottenere una sinterizzazione ottimale della zirconia

Per garantire risultati coerenti e affidabili, affrontare la sinterizzazione come un processo completo e controllato piuttosto che come una singola impostazione di temperatura.

- Se il tuo obiettivo principale è la massima resistenza e densità: attieniti rigorosamente alla temperatura di picco raccomandata dal produttore, tipicamente intorno a 1500-1550°C, e assicurati una velocità di rampa lenta e controllata.

- Se stai risolvendo problemi di scarsi risultati (ad esempio, fratture o bassa resistenza): verifica non solo la temperatura di picco ma l'intero ciclo di riscaldamento e raffreddamento, poiché le velocità di rampa errate sono una fonte comune di errore.

- Se stai lavorando con un nuovo materiale di zirconia: non dare mai per scontato che un ciclo standard sia sufficiente; inizia sempre con le istruzioni specifiche fornite per quella particolare formulazione.

In definitiva, padroneggiare la sinterizzazione della zirconia richiede di trattarla come un profilo termico completo, non solo come un numero target.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Funzione chiave |

|---|---|---|

| Temperatura di sinterizzazione di picco | 1400°C - 1600°C (comunemente 1500°C-1550°C) | Guida la densificazione finale e la resistenza |

| Velocità di rampa (riscaldamento) | 4°C - 10°C al minuto | Previene lo stress termico e le microfratture |

| Tempo di mantenimento | Secondo le specifiche del produttore | Garantisce temperatura uniforme e completa densificazione |

| Velocità di raffreddamento | Lenta e controllata, specialmente sotto i 900°C | Previene lo shock termico e preserva la struttura |

Ottieni risultati di sinterizzazione della zirconia perfetti ogni volta con KINTEK.

I nostri forni da laboratorio ad alta precisione sono progettati per fornire l'esatto controllo della temperatura e il riscaldamento uniforme richiesti per il ciclo critico di sinterizzazione della zirconia (1400°C-1600°C). Che tu sia nel campo della ceramica dentale, dei componenti industriali o della ricerca su materiali avanzati, l'attrezzatura affidabile di KINTEK garantisce la massima densità e resistenza per i tuoi pezzi in zirconia.

Lasciaci aiutare a ottimizzare il tuo processo. Contatta oggi i nostri esperti di sinterizzazione per una consulenza personalizzata e scopri la differenza KINTEK nelle prestazioni di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici