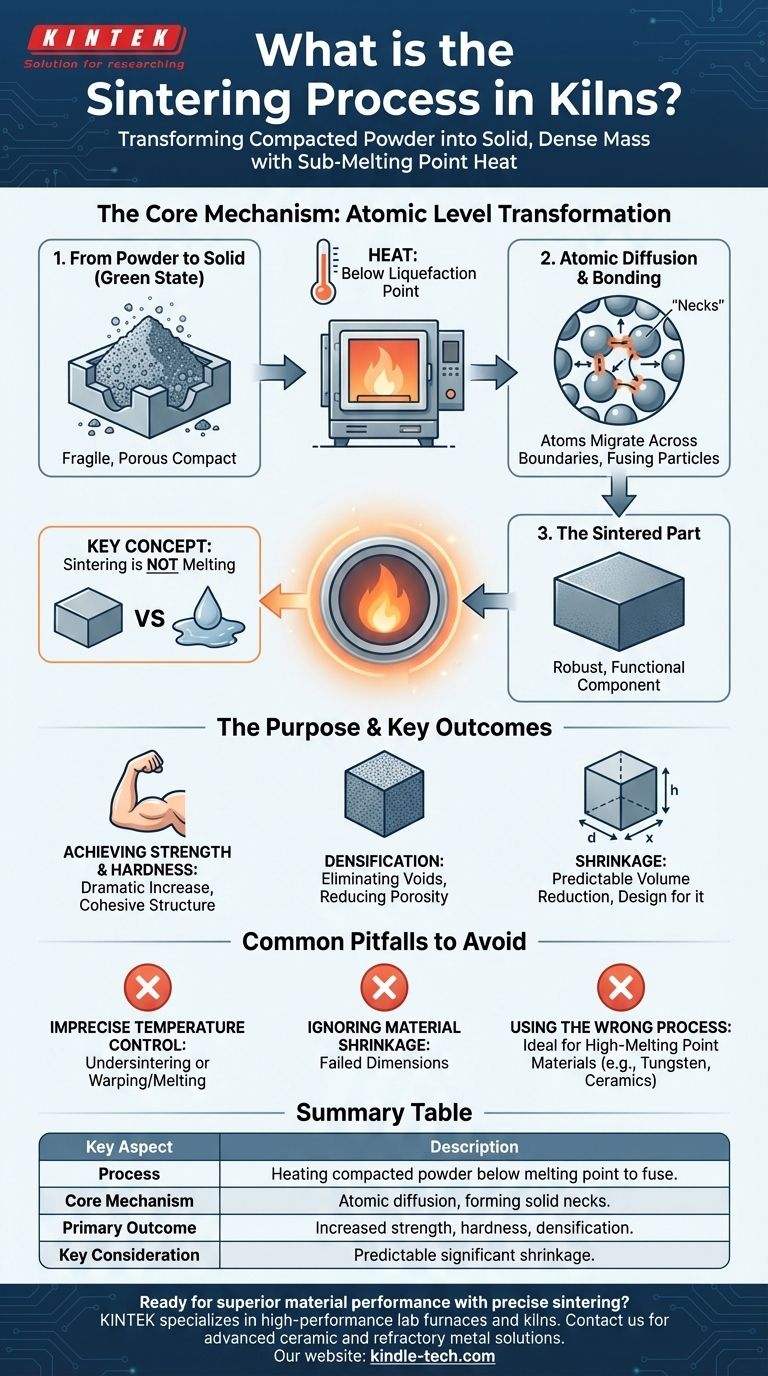

In sostanza, la sinterizzazione è un processo ad alta temperatura utilizzato in un forno per trasformare una polvere compattata in una massa solida e densa. Ciò si ottiene riscaldando il materiale a una temperatura appena inferiore al suo punto di fusione, inducendo le singole particelle a fondersi a livello atomico. Ciò si traduce in un prodotto finale significativamente più resistente e durevole.

Il concetto critico da comprendere è che la sinterizzazione non è fusione. È un processo allo stato solido in cui il calore incoraggia gli atomi a migrare attraverso i confini delle particelle, saldandoli di fatto in un unico pezzo densificato senza mai diventare liquidi.

Il Meccanismo Centrale: Come Funziona la Sinterizzazione a Livello Atomico

La sinterizzazione è un processo affascinante che altera fondamentalmente la struttura di un materiale. Trasforma un oggetto fragile e poroso in un componente robusto e funzionale.

Dalla Polvere al Solido

Il processo inizia con un materiale in forma di polvere, che viene prima compattato in una forma desiderata, spesso chiamata compatto allo "stato verde". Questa forma iniziale è debole e gessosa. L'obiettivo della sinterizzazione è convertire questo compatto fragile in un oggetto completamente solido.

Il Ruolo del Calore Sottopunto di Fusione

Un forno o una stufa applica un calore estremo, ma in modo cruciale, mantiene la temperatura al di sotto del punto di liquefazione del materiale. Questa elevata energia termica conferisce agli atomi all'interno del materiale la mobilità necessaria per muoversi.

Diffusione Atomica e Legame tra Particelle

Con questa energia aumentata, gli atomi delle particelle adiacenti iniziano a diffondere attraverso i confini che le separano. Questa migrazione di atomi costruisce efficacemente "colli" o ponti tra le particelle, fondendole e eliminando gradualmente i vuoti o i pori tra di esse.

Lo Scopo e i Risultati Chiave della Sinterizzazione

Ingegneri e produttori utilizzano la sinterizzazione per ottenere proprietà dei materiali specifiche che sarebbero difficili o impossibili da ottenere con altri metodi come la fusione e la colata.

Ottenere Resistenza e Durezza

Il risultato principale del legame atomico è un drammatico aumento di resistenza e durezza. Le particelle un tempo separate fanno ora parte di una struttura unificata e coesa, rendendo il pezzo finale incredibilmente robusto.

Il Processo di Densificazione

Man mano che le particelle si fondono e i pori tra di esse vengono eliminati, il materiale diventa molto più denso. Questa densificazione è fondamentale per le prestazioni di molti materiali tecnici, poiché riduce la porosità e migliora le proprietà meccaniche.

La Conseguenza Inevitabile: Ritiro

Un risultato diretto e prevedibile della densificazione è il ritiro (shrinkage). Man mano che lo spazio vuoto tra le particelle viene rimosso, l'intero componente si restringe in volume. Materiali come la zirconia, ad esempio, possono subire una quantità significativa di ritiro che deve essere considerata nella progettazione iniziale.

Errori Comuni da Evitare

Sebbene potente, il processo di sinterizzazione richiede un controllo preciso. La mancata comprensione dei suoi principi può portare a pezzi difettosi e risorse sprecate.

Controllo Impreciso della Temperatura

L'intero processo dipende dal mantenimento di una temperatura sufficientemente alta per la diffusione atomica ma sufficientemente bassa per prevenire la fusione. Se la temperatura è troppo bassa, il pezzo non sarà completamente densificato. Se è troppo alta, il pezzo si deformerà o si scioglierà, perdendo la sua forma e integrità.

Ignorare il Ritiro del Materiale

Non riuscire a calcolare e compensare accuratamente il ritiro è uno degli errori più comuni. I pezzi devono essere progettati in uno "stato verde" maggiorato in modo che si restringano fino alle esatte dimensioni finali richieste dopo la sinterizzazione.

Usare il Processo Sbagliato per il Materiale

La sinterizzazione è particolarmente efficace per materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e ceramiche tecniche. Tentare di fondere e colare questi materiali è spesso impraticabile, rendendo la sinterizzazione il percorso di produzione ideale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi fondamentali della sinterizzazione ti permette di sfruttarla efficacemente per diversi obiettivi.

- Se la tua attenzione principale è ottenere la massima resistenza: La sinterizzazione è il passo essenziale che trasforma un fragile compatto di polvere in un componente durevole e portante.

- Se la tua attenzione principale è creare un pezzo non poroso: Il processo riguarda fondamentalmente la densificazione, eliminando sistematicamente i vuoti per creare una massa solida.

- Se la tua attenzione principale è la fabbricazione di forme complesse: Devi padroneggiare l'arte di prevedere e tenere conto del ritiro del materiale per garantire che i tuoi pezzi finali soddisfino le specifiche dimensionali.

Padroneggiare questo processo termico è fondamentale per produrre materiali e componenti ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento della polvere compattata al di sotto del suo punto di fusione per fondere le particelle. |

| Meccanismo Centrale | Diffusione atomica attraverso i confini delle particelle, formando colli solidi. |

| Risultato Primario | Aumento di resistenza, durezza e densità (densificazione). |

| Considerazione Chiave | Si verifica un ritiro del materiale prevedibile e significativo. |

Pronto a ottenere prestazioni superiori dei materiali con una sinterizzazione precisa?

KINTEK è specializzata in forni da laboratorio e forni ad alte prestazioni progettati per processi di sinterizzazione esigenti. Sia che tu stia lavorando con ceramiche avanzate, metalli refrattari o altri materiali in polvere, le nostre apparecchiature forniscono il controllo preciso della temperatura e il riscaldamento uniforme essenziali per una densificazione e uno sviluppo della resistenza di successo.

Contattaci oggi stesso per discutere le tue esigenze specifiche di sinterizzazione e scoprire come le soluzioni KINTEK possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto