Nella sua essenza, il significato della deposizione chimica da vapore (CVD) risiede nella sua capacità unica di "far crescere" i materiali atomo per atomo. È un processo fondamentale per creare film sottili uniformi ed eccezionalmente puri su un substrato. Questa capacità è indispensabile per la produzione di prodotti avanzati come semiconduttori, elettronica di prossima generazione e utensili da taglio durevoli, dove le proprietà del materiale a livello microscopico determinano le prestazioni.

Mentre molti processi possono semplicemente rivestire una superficie, la CVD costruisce un nuovo strato da zero utilizzando reazioni chimiche controllate. Questa differenza fondamentale conferisce agli ingegneri un controllo preciso sulla struttura, sulla purezza e sulle proprietà di un materiale, abilitando tecnologie che altrimenti sarebbero impossibili.

Il Principio Fondamentale: Costruire Materiali dal Gas

La deposizione chimica da vapore assomiglia meno alla pittura di una superficie e più all'indurre la formazione di brina in uno schema e una composizione molto specifici. È un processo di sintesi, non solo di applicazione.

Come Funziona la CVD: Dal Gas al Solido

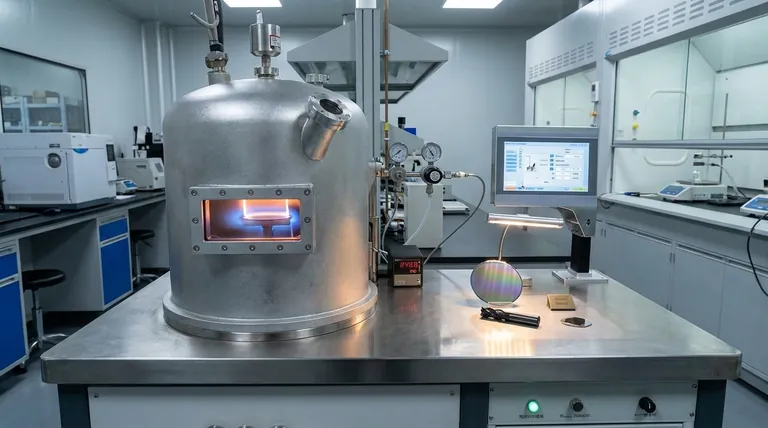

Il processo inizia introducendo gas precursori volatili in una camera di reazione contenente un substrato riscaldato. Quando questi gas entrano in contatto con la superficie calda, subiscono una reazione chimica o una decomposizione. Il risultato è la deposizione di un film sottile solido e ad alta purezza sul substrato, con i sottoprodotti gassosi rimanenti che vengono evacuati.

Controllo Ineguagliabile sulle Proprietà dei Materiali

La vera potenza della CVD deriva dalla sua sintonizzabilità. Regolando con precisione i parametri di processo — come temperatura, pressione, miscela di gas e velocità di flusso — gli ingegneri possono dettare le caratteristiche finali del materiale. Ciò include la sua composizione chimica, lo spessore, la struttura cristallina e persino la dimensione dei grani, consentendo la creazione di materiali altamente ingegnerizzati.

Applicazioni Chiave Guidate dalla Precisione della CVD

La CVD non è solo una tecnica di laboratorio; è il motore dietro alcune delle industrie più avanzate di oggi. La sua importanza si comprende meglio attraverso i prodotti che abilita.

Abilitare l'Elettronica Moderna con il Grafene

La CVD è un metodo leader per la produzione di fogli di grafene grandi e di alta qualità. Per le applicazioni in elettronica ad alte prestazioni e sensori trasparenti, la capacità di creare film con difetti bassi e un'eccellente uniformità è fondamentale. La CVD lo fornisce depositando in modo controllato un singolo strato atomico di carbonio.

Produzione di Diamanti Sintetici

Tecniche come la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) hanno reso possibile la sintesi di film di diamante di alta qualità. Ciò ha profonde implicazioni sia per la scienza che per la tecnologia, fornendo una fonte economicamente vantaggiosa di uno dei materiali più duri e con la più alta conducibilità termica al mondo per l'uso in ottica, elettronica e utensili da taglio.

Migliorare la Durabilità Industriale con Rivestimenti Duri

Nell'industria pesante, la CVD viene utilizzata per applicare rivestimenti ultra-duri, come il carbonitruro di titanio (TiCN), su utensili da taglio in metallo duro. Questo processo, noto come CVD a temperatura media (MTCVD), aumenta drasticamente la durata e le prestazioni di un utensile, specialmente nelle operazioni di taglio ad alta velocità e per impieghi gravosi.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è priva di sfide. La potenza della CVD comporta una serie specifica di complessità operative e vincoli che devono essere gestiti.

La Sfida delle Alte Temperature

I processi CVD tradizionali richiedono spesso temperature molto elevate (superiori a 850°C). Ciò può danneggiare o deformare molti materiali substrato, come polimeri o componenti elettronici prefabbricati, limitando la gamma di applicazioni possibili.

Il Pericolo dei Prodotti Chimici Precursori

I gas precursori utilizzati nella CVD sono frequentemente tossici, infiammabili o altamente corrosivi. Ciò richiede protocolli di manipolazione sofisticati, sistemi di sicurezza robusti e investimenti significativi nelle infrastrutture della struttura per proteggere il personale e l'ambiente.

Il Problema dei Sottoprodotti

Le reazioni chimiche che depositano il film desiderato producono anche sottoprodotti indesiderati. Queste sostanze sono spesso esse stesse pericolose e richiedono metodi di neutralizzazione o smaltimento specializzati, aumentando la complessità operativa e i costi.

Mitigare gli Svantaggi

Per superare il limite di temperatura, sono state sviluppate varianti come la CVD potenziata da plasma (PECVD) o la CVD assistita da laser. Questi metodi utilizzano plasma o laser per fornire l'energia necessaria per la reazione, consentendo alla deposizione di avvenire a temperature molto più basse e ampliando la gamma di substrati compatibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se la CVD è il processo giusto dipende interamente dall'obiettivo finale e dai vincoli del tuo progetto. La sua precisione è uno strumento potente, ma non è sempre quello necessario.

- Se la tua attenzione principale è la massima purezza del materiale e la perfezione strutturale: La CVD è spesso la scelta superiore per applicazioni come semiconduttori avanzati o film di grado di ricerca dove il controllo a livello atomico non è negoziabile.

- Se la tua attenzione principale è rivestire forme 3D complesse in modo uniforme: La natura a fase gassosa della CVD le conferisce eccellenti proprietà di "avvolgimento", consentendole di rivestire conformemente superfici intricate impossibili da raggiungere con metodi a linea di vista.

- Se la tua attenzione principale è il rivestimento sensibile ai costi su substrati robusti: Devi valutare l'elevata prestazione della CVD rispetto ai suoi costi operativi e ai requisiti di sicurezza, poiché metodi più semplici potrebbero essere più economici se la purezza estrema non è il motore principale.

In definitiva, la CVD è la tecnologia a cui ci si rivolge quando è necessario costruire un materiale con proprietà specifiche e ingegnerizzate, non solo applicare un semplice strato.

Tabella Riassuntiva:

| Aspetto Chiave | Significato della CVD |

|---|---|

| Principio Fondamentale | Costruisce materiali strato per atomo tramite reazioni chimiche in fase gassosa. |

| Vantaggio Principale | Controllo ineguagliabile sulla purezza, spessore e struttura del film. |

| Applicazioni Chiave | Semiconduttori, produzione di grafene, diamante sintetico, rivestimenti per utensili duri. |

| Limitazione Principale | Spesso richiede alte temperature e gas precursori pericolosi. |

Hai bisogno di ingegnerizzare un film sottile ad alta purezza per il tuo progetto?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per processi precisi come la deposizione chimica da vapore. Sia che tu stia sviluppando elettronica di prossima generazione o che necessiti di rivestimenti durevoli per utensili industriali, le nostre soluzioni ti aiutano a ottenere le proprietà dei materiali fondamentali per il successo.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori