Nella Deposizione Chimica da Vapore (CVD), il substrato è molto più di una superficie passiva. Serve come base fisica e partecipante chimico attivo dove i gas precursori reagiscono e si solidificano per formare un film sottile. Le proprietà del substrato, inclusi il suo materiale e la sua temperatura, controllano direttamente la qualità, la struttura e persino il tipo di materiale che viene depositato.

Il ruolo centrale del substrato nella CVD è guidare attivamente il processo di deposizione. Non è semplicemente un palcoscenico per la reazione, ma un componente critico che detta i percorsi chimici e la disposizione atomica del film sottile finale.

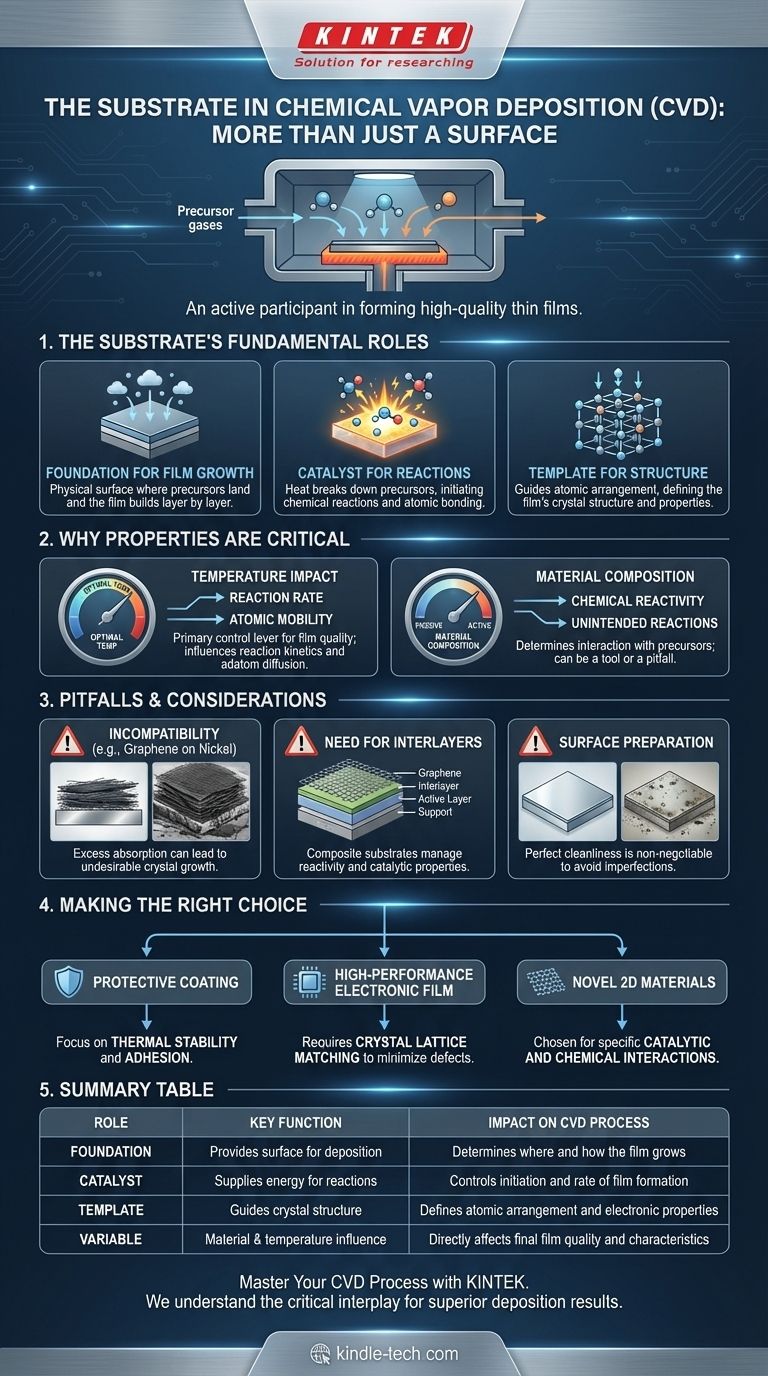

I Ruoli Fondamentali del Substrato

Il substrato svolge contemporaneamente diverse funzioni critiche durante il processo CVD. Comprendere questi ruoli è essenziale per controllare l'esito della deposizione.

La Base per la Crescita del Film

Il ruolo più basilare del substrato è fornire una superficie su cui avvenga la deposizione. I gas precursori vengono introdotti in una camera a vuoto e attratti verso il pezzo riscaldato, che è il substrato.

Il film si accumula strato dopo strato direttamente su questa superficie, legandosi ad essa nel tempo.

Un Catalizzatore per le Reazioni Chimiche

La superficie del substrato è spesso il luogo in cui avvengono le reazioni chimiche critiche. Il calore proveniente dal substrato fornisce l'energia necessaria per scomporre i precursori gassosi volatili.

Questa scomposizione rilascia gli atomi desiderati, che poi si legano al substrato, avviando la crescita del film sottile. In questo modo, il substrato agisce come catalizzatore per l'intero processo.

Un Modello per la Struttura Cristallina

Per molti materiali avanzati, la disposizione atomica della superficie del substrato funge da modello per il film in crescita. Gli atomi depositati spesso si allineano con il reticolo cristallino del substrato, creando un film altamente ordinato con proprietà specifiche. Ciò è cruciale in applicazioni come la produzione di semiconduttori.

Perché le Proprietà del Substrato Sono Critiche

La scelta del materiale del substrato e il controllo della sua temperatura sono due delle variabili più importanti in qualsiasi processo CVD. Hanno un impatto diretto e profondo sul prodotto finale.

L'Impatto della Temperatura

La temperatura del substrato è una leva di controllo primaria per la qualità del film depositato. Influenza la velocità di reazione dei precursori e quanto sono mobili gli atomi una volta che atterrano sulla superficie.

Ottimizzare questa temperatura è necessario per ottenere le proprietà del film desiderate e, in alcuni casi, potrebbero essere necessarie specifiche fasi di raffreddamento.

L'Influenza della Composizione del Materiale

Il materiale del substrato può partecipare attivamente alla reazione chimica, a volte in modi non intenzionali. La sua composizione determina la sua reattività chimica con i gas precursori.

Questa interazione è uno strumento potente ma anche una potenziale insidia se non compresa e controllata adeguatamente.

Insidie Comuni e Considerazioni

Scegliere il substrato sbagliato o non riuscire a controllarne le condizioni può portare al fallimento del processo. L'interazione tra il substrato e la chimica dei precursori è un equilibrio delicato.

Incompatibilità Substrato-Precursore

Un esempio classico è la crescita del grafene utilizzando un substrato di nichel. Se il substrato di nichel è troppo spesso, può assorbire grandi quantità di carbonio dal gas precursore.

Questo assorbimento porta alla formazione di cristalli di grafite spessi e indesiderati invece del singolo strato di grafene previsto. Le proprietà del substrato hanno cambiato completamente il prodotto finale.

La Necessità di Interstrati

Per risolvere problemi come quello nichel-grafene, gli ingegneri utilizzano spesso un interstrato. Ad esempio, evaporando un sottile film di nichel su una superficie di supporto di biossido di silicio (SiO2).

Ciò crea un substrato composito che possiede le proprietà catalitiche del nichel ma ne limita la capacità di assorbire carbonio, consentendo una crescita corretta del grafene.

La Preparazione della Superficie È Non Negoziabile

La superficie del substrato deve essere perfettamente pulita e priva di difetti prima dell'inizio del processo CVD.

Eventuali contaminanti, polvere o oli sulla superficie interromperanno la crescita del film, portando a imperfezioni, scarsa adesione e fallimento del dispositivo o del rivestimento finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il substrato ideale dipende interamente dal risultato desiderato del processo CVD. Il tuo obiettivo detta la tua scelta.

- Se la tua attenzione principale è un semplice rivestimento protettivo: La scelta del substrato riguarda principalmente la stabilità termica e la garanzia di una forte adesione del film.

- Se la tua attenzione principale è un film elettronico ad alte prestazioni: Hai bisogno di un substrato con un reticolo cristallino che corrisponda strettamente al tuo film per minimizzare difetti e tensioni.

- Se la tua attenzione principale è la sintesi di nuovi materiali 2D: Il substrato deve essere scelto per le sue specifiche interazioni catalitiche e chimiche con i gas precursori.

In definitiva, considerare il substrato come il progetto fondamentale per il tuo film, piuttosto che come un semplice supporto, è la chiave per padroneggiare il processo CVD.

Tabella Riassuntiva:

| Ruolo del Substrato | Funzione Chiave | Impatto sul Processo CVD |

|---|---|---|

| Fondazione | Fornisce una superficie per la deposizione | Determina dove e come cresce il film |

| Catalizzatore | Fornisce energia per le reazioni dei precursori | Controlla l'inizio e la velocità di formazione del film |

| Modello | Guida la struttura cristallina del film | Definisce la disposizione atomica e le proprietà elettroniche |

| Variabile | Composizione del materiale e temperatura | Influenza direttamente la qualità e le caratteristiche finali del film |

Padroneggia il Tuo Processo CVD con il Substrato Giusto

Il substrato è il progetto per il successo del tuo film sottile. Scegliere il materiale sbagliato o gestire male le sue condizioni può portare a deposizioni fallite e battute d'arresto costose. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, soddisfacendo le esigenze precise di laboratori come il tuo.

I nostri esperti comprendono la complessa interazione tra substrato, precursore e parametri di processo. Forniamo gli strumenti e il supporto per garantire che i tuoi substrati siano perfettamente preparati e che le tue esecuzioni CVD producano film di alta qualità e ad alte prestazioni ogni volta.

Lascia che KINTEK ti aiuti a costruire dalle fondamenta. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e ottenere risultati di deposizione superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione