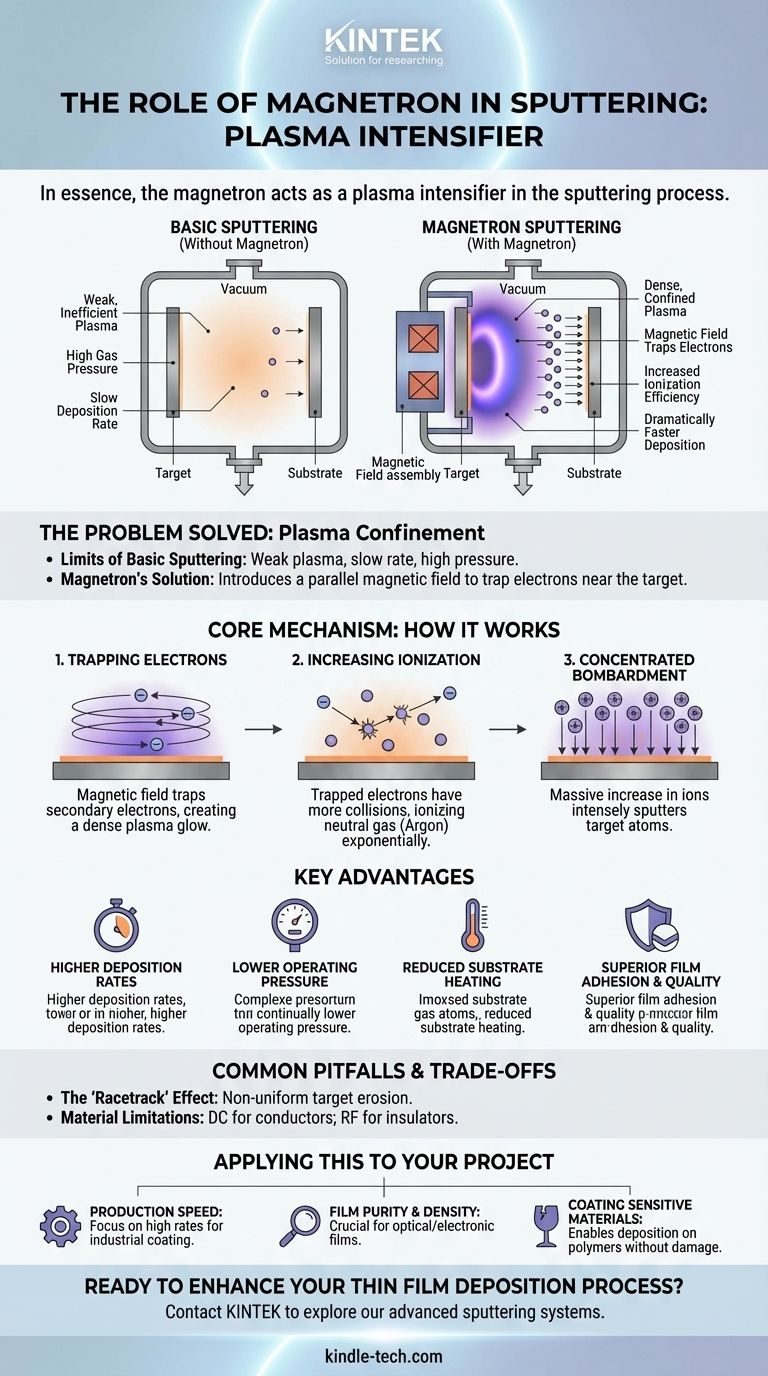

In sostanza, il magnetron funge da intensificatore di plasma nel processo di sputtering. Utilizza un campo magnetico attentamente configurato per intrappolare gli elettroni vicino alla superficie del materiale bersaglio. Questo confinamento crea un plasma denso e ad alta energia che aumenta drasticamente l'efficienza del bombardamento ionico, portando a una deposizione di film sottili più rapida e di qualità superiore.

Il ruolo critico del magnetron non è semplicemente quello di aiutare a creare il plasma, ma di confinarlo. Intrappolando gli elettroni con un campo magnetico, assicura che più atomi di gas vengano ionizzati e focalizzati sul bersaglio, sbloccando tassi di deposizione più elevati e una migliore qualità del film a pressioni operative inferiori.

Il problema che risolve lo sputtering a magnetron

Per comprendere il ruolo del magnetron, è utile prima capire lo sputtering senza di esso.

I limiti dello sputtering di base

In un semplice sistema di sputtering (sputtering a diodo), viene applicata un'alta tensione tra un bersaglio e un substrato in un ambiente di gas a bassa pressione, tipicamente Argon.

Questo crea un plasma, in cui gli ioni Argon positivi vengono accelerati verso il bersaglio carico negativamente, espellendo atomi che poi si depositano sul substrato.

Tuttavia, questo processo è inefficiente. Il plasma è debole e richiede una pressione del gas relativamente alta, e il tasso di deposizione è molto lento.

La soluzione del magnetron: il confinamento del plasma

Una sorgente di sputtering a magnetron aggiunge un gruppo di magneti permanenti dietro il bersaglio. Questo introduce un campo magnetico parallelo alla superficie del bersaglio.

Questo campo magnetico cambia fondamentalmente la dinamica del plasma e risolve il problema dell'efficienza.

Il meccanismo centrale: come funziona un magnetron

L'efficacia del magnetron deriva dal modo in cui manipola gli elettroni all'interno del plasma.

Intrappolamento di elettroni ad alta energia

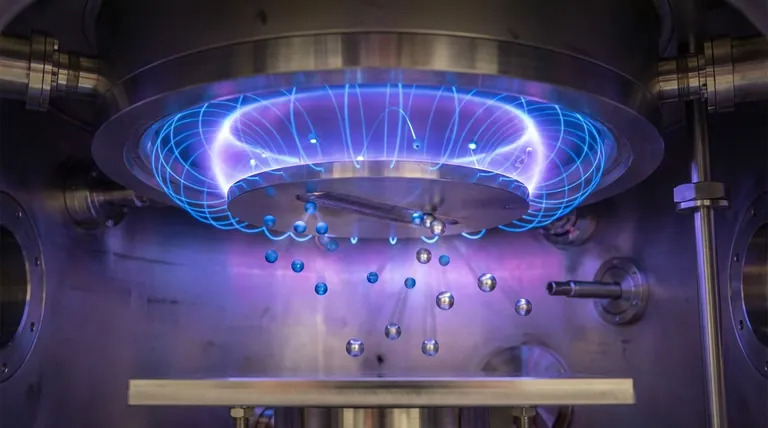

Quando gli elettroni secondari vengono espulsi dal bersaglio durante il bombardamento ionico, il campo magnetico li intrappola.

Forza questi elettroni a percorrere un percorso a spirale molto vicino alla superficie del bersaglio, impedendo loro di fuoriuscire direttamente verso le pareti della camera o il substrato. Il bagliore visibile del plasma è un segno di questa attività intensa e intrappolata.

Aumento dell'efficienza di ionizzazione

Poiché gli elettroni sono intrappolati e percorrono un percorso molto più lungo, le loro possibilità di collisione e ionizzazione degli atomi di Argon neutri aumentano esponenzialmente.

Questo crea un plasma molto più denso e autosufficiente proprio dove è necessario: direttamente di fronte al bersaglio.

Bombardamento ionico concentrato

Il risultato è un aumento massiccio del numero di ioni Argon positivi. Questi ioni vengono quindi accelerati dal campo elettrico verso il bersaglio.

Questo bombardamento intenso e concentrato erode gli atomi del bersaglio a un ritmo molto più elevato di quanto sia possibile con il semplice sputtering a diodo.

Comprensione dei vantaggi chiave

La capacità del magnetron di creare un plasma denso e localizzato offre diversi vantaggi critici per la deposizione di film sottili.

Tassi di deposizione più elevati

Il beneficio più immediato è un aumento drastico della velocità con cui viene depositato il film. Questo è un risultato diretto del bombardamento ionico più efficiente del bersaglio.

Pressione operativa inferiore

Poiché il campo magnetico rende il plasma autosufficiente ed efficiente, il sistema può operare a pressioni di gas molto più basse.

Meno atomi di gas nella camera significano che gli atomi erosi viaggiano verso il substrato con meno collisioni, risultando in un film più puro e denso con una migliore integrità strutturale.

Ridotto riscaldamento del substrato

Nello sputtering di base, il substrato viene bombardato da elettroni ad alta energia, causando un riscaldamento significativo. Il magnetron intrappola la maggior parte di questi elettroni vicino al bersaglio.

Questo mantiene il substrato fresco, rendendo possibile il rivestimento di materiali sensibili al calore come plastiche e polimeri senza danni.

Adesione e qualità del film superiori

La combinazione di atomi erosi ad alta energia (dovuta alla pressione più bassa) e un ambiente di deposizione più pulito si traduce in film estremamente densi che aderiscono eccezionalmente bene alla superficie del substrato.

Errori comuni e compromessi

Sebbene sia molto efficace, il processo di sputtering a magnetron presenta caratteristiche intrinseche che richiedono gestione.

L'effetto "pista da corsa"

Il plasma confinato erode il bersaglio in un solco distinto o in un motivo a "pista da corsa", seguendo il percorso degli elettroni intrappolati.

Ciò porta a un consumo non uniforme del materiale del bersaglio, il che significa che solo una frazione del bersaglio viene utilizzata prima che debba essere sostituito.

Limitazioni dei materiali

Il metodo più comune, lo sputtering a magnetron DC, si basa su una corrente continua e funziona solo per materiali bersaglio elettricamente conduttivi.

Per erodere materiali isolanti o ceramici, è necessario un metodo più complesso come lo sputtering a magnetron RF (Radio Frequenza) per prevenire l'accumulo di carica sulla superficie del bersaglio.

Come applicarlo al tuo progetto

Il tuo obiettivo specifico determinerà quale beneficio dello sputtering a magnetron è più importante per te.

- Se la tua attenzione principale è la velocità di produzione: La capacità del magnetron di raggiungere alti tassi di deposizione è il suo vantaggio chiave per il rivestimento su scala industriale.

- Se la tua attenzione principale è la purezza e la densità del film: L'efficienza del magnetron a basse pressioni operative è fondamentale per creare film ottici, elettronici o protettivi ad alte prestazioni.

- Se la tua attenzione principale è il rivestimento di materiali sensibili: La riduzione del riscaldamento del substrato da parte del magnetron è ciò che consente la deposizione di film metallici o ceramici su polimeri e altri componenti fragili.

In definitiva, comprendere il ruolo del magnetron trasforma lo sputtering da un semplice concetto di deposizione in una tecnica ingegneristica precisa e altamente efficiente per la creazione di materiali avanzati.

Tabella riassuntiva:

| Aspetto | Senza Magnetron | Con Magnetron |

|---|---|---|

| Densità del plasma | Bassa, inefficiente | Alta, densa e confinata |

| Tasso di deposizione | Lento | Notevolmente più veloce |

| Pressione operativa | Alta | Inferiore, consente film più puri |

| Riscaldamento del substrato | Significativo, rischio di danni | Ridotto, sicuro per materiali sensibili |

| Qualità del film | Meno denso, adesione più debole | Densità e adesione superiori |

Pronto a migliorare il tuo processo di deposizione di film sottili?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per precisione, efficienza e affidabilità. Sia che tu ti concentri sulla produzione ad alta velocità, sui film ultra-puri o sul rivestimento di materiali sensibili, le nostre soluzioni sono adattate per soddisfare le esigenze uniche del tuo laboratorio.

Contattaci oggi stesso per scoprire come la nostra tecnologia di sputtering può elevare i risultati della tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme