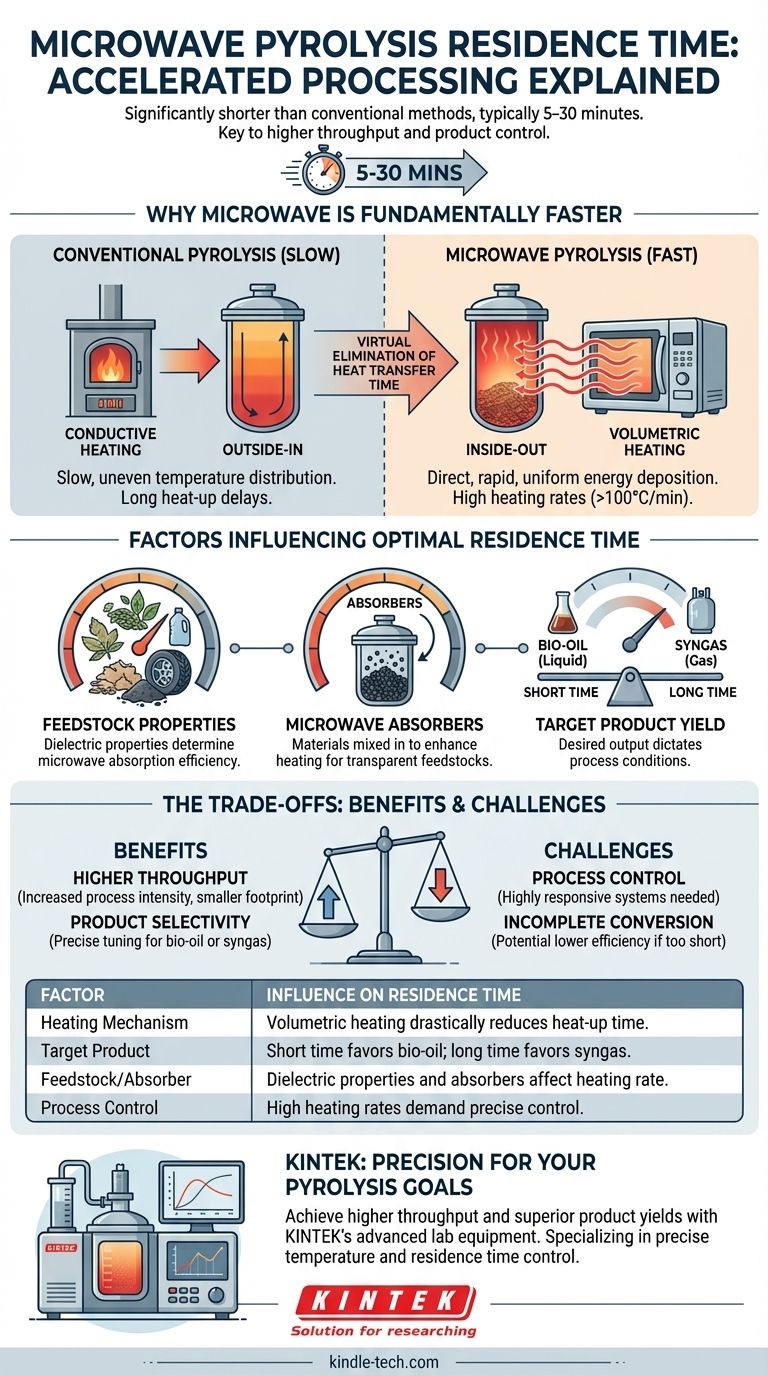

In breve, il tempo di residenza per la pirolisi a microonde è significativamente più breve rispetto ai metodi convenzionali, tipicamente compreso tra 5 e 30 minuti. Questa elaborazione accelerata è il risultato diretto del modo unico in cui le microonde trasferiscono energia, il che consente un riscaldamento estremamente rapido e uniforme della materia prima.

Il vantaggio principale della pirolisi a microonde è la sua velocità. Riscaldando il materiale volumetricamente – dall'interno verso l'esterno – riduce drasticamente il tempo necessario per raggiungere le temperature di reazione, consentendo tempi di residenza più brevi, il che a sua volta porta a una maggiore produttività e a diverse distribuzioni di prodotto rispetto al riscaldamento più lento e convenzionale.

Il Ruolo del Tempo di Residenza nella Pirolisi

Il tempo di residenza è la durata media in cui una particella di materia prima rimane all'interno della zona di reazione ad alta temperatura del reattore di pirolisi. È un parametro critico che governa direttamente l'esito del processo.

Definire il Percorso di Reazione

Una volta che si verifica la rottura iniziale della materia prima (decomposizione primaria), i vapori caldi risultanti possono subire ulteriori reazioni (cracking secondario) se rimangono nella zona calda.

Un breve tempo di residenza rimuove rapidamente questi vapori dal reattore. Ciò minimizza il cracking secondario e tende a favorire la produzione di bio-olio liquido.

Un lungo tempo di residenza mantiene i vapori nella zona calda, promuovendo il cracking secondario. Questo scompone molecole più grandi e condensabili in gas più piccoli e non condensabili, aumentando così la resa di syngas a scapito del bio-olio.

Perché la Pirolisi a Microonde è Fondamentalmente Più Veloce

Il breve tempo di residenza della pirolisi a microonde non è una scelta arbitraria; è una diretta conseguenza del suo meccanismo di riscaldamento, che differisce fondamentalmente dalla pirolisi convenzionale.

Il Meccanismo: Riscaldamento Volumetrico vs. Conduttivo

La pirolisi convenzionale si basa sulla conduzione e convezione. Il calore viene applicato all'esterno del reattore e deve lentamente viaggiare verso l'interno per riscaldare la materia prima. Questo processo è lento e spesso si traduce in una distribuzione di temperatura non uniforme.

La pirolisi a microonde utilizza il riscaldamento volumetrico. Le microonde penetrano nella materia prima e depositano energia direttamente e simultaneamente in tutto il suo volume. Questo è analogo a come un forno a microonde riscalda il cibo dall'interno verso l'esterno, mentre un forno convenzionale lo riscalda dall'esterno verso l'interno.

Impatto sul Tasso di Riscaldamento

Questo deposito diretto di energia si traduce in tassi di riscaldamento eccezionalmente elevati, spesso superiori a 100°C al minuto. La materia prima raggiunge la temperatura di pirolisi target quasi istantaneamente, eliminando i lunghi ritardi di riscaldamento caratteristici dei sistemi convenzionali.

Conseguenza per il Tempo di Residenza

Poiché il tempo richiesto per il trasferimento di calore è praticamente eliminato, il tempo di residenza complessivo è ora dominato dal tempo necessario per il completamento delle reazioni chimiche. Ciò consente una progettazione del reattore molto più compatta ed efficiente con una produttività significativamente più elevata.

Fattori che Influenzano il Tempo di Residenza

Sebbene la pirolisi a microonde sia intrinsecamente veloce, il tempo di residenza ottimale non è un singolo numero. Viene regolato in base a diversi fattori chiave.

Proprietà della Materia Prima

Il tipo di materiale in lavorazione (ad esempio, biomassa, plastica, pneumatici) è critico. Le sue proprietà dielettriche determinano l'efficacia con cui assorbe l'energia a microonde. I materiali che assorbono bene le microonde si riscalderanno più velocemente, consentendo potenzialmente tempi di residenza più brevi.

Uso di Assorbitori di Microonde

Per le materie prime trasparenti alle microonde (come molte plastiche secche o biomasse), viene spesso miscelato un materiale assorbente le microonde come il carburo di silicio o il biochar. Questo assorbitore si riscalda rapidamente e trasferisce quel calore alla materia prima, garantendo una pirolisi efficiente. La quantità e il tipo di assorbitore influenzano il tempo di residenza richiesto.

Resa del Prodotto Target

L'output desiderato detta le condizioni del processo. Se l'obiettivo è massimizzare il bio-olio, viene utilizzato un tempo di residenza più breve per preservare i prodotti di vapore primari. Se l'obiettivo è massimizzare il syngas, viene impiegato un tempo di residenza più lungo per incoraggiare il cracking secondario.

Comprendere i Compromessi

Il breve tempo di residenza è un grande vantaggio, ma presenta anche specifiche considerazioni ingegneristiche.

Beneficio: Maggiore Produttività

Il beneficio più significativo è l'aumento dell'intensità del processo. Un reattore a microonde più piccolo può elaborare la stessa quantità di materiale di un reattore convenzionale molto più grande nello stesso lasso di tempo, riducendo l'ingombro fisico del sistema e il costo del capitale.

Beneficio: Selettività del Prodotto

Il controllo preciso e il riscaldamento rapido consentono agli operatori di "sintonizzare" il processo per prodotti specifici. Le condizioni di pirolisi rapida (breve tempo di residenza) sono facilmente raggiungibili per massimizzare le rese liquide.

Sfida: Controllo del Processo

La velocità del processo richiede sistemi di controllo altamente reattivi e precisi. Qualsiasi fluttuazione nella velocità di alimentazione della materia prima o nella potenza delle microonde può avere un impatto immediato sul risultato del prodotto, lasciando poco margine di errore.

Sfida: Conversione Incompleta

Se il tempo di residenza è troppo breve per la data temperatura e materia prima, le reazioni di pirolisi potrebbero non completarsi. Ciò può comportare una minore efficienza di conversione complessiva e una resa di char più elevata del desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare il tempo di residenza è essenziale per raggiungere il tuo obiettivo specifico di processo. È la leva principale che puoi azionare per indirizzare il risultato chimico della reazione.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Punta a un breve tempo di residenza per raffreddare rapidamente i vapori di pirolisi e impedire loro di frammentarsi in gas più leggeri.

- Se il tuo obiettivo principale è massimizzare la produzione di syngas: Impiega un tempo di residenza più lungo e/o una temperatura più elevata per promuovere il cracking secondario dei vapori di olio in gas permanenti.

- Se il tuo obiettivo principale è raggiungere un'elevata produttività del processo: Sfrutta il tempo di residenza intrinsecamente breve della pirolisi a microonde come un vantaggio economico chiave rispetto ai metodi convenzionali più lenti.

In definitiva, controllare il tempo di residenza è il modo in cui trasformi la pirolisi a microonde da un semplice metodo di riscaldamento a uno strumento di produzione chimica preciso.

Tabella Riepilogativa:

| Fattore | Influenza sul Tempo di Residenza |

|---|---|

| Meccanismo di Riscaldamento | Il riscaldamento volumetrico a microonde riduce drasticamente il tempo di riscaldamento rispetto al riscaldamento conduttivo. |

| Prodotto Target | Breve tempo favorisce il bio-olio; lungo tempo favorisce il syngas. |

| Materia Prima/Assorbitore | Le proprietà dielettriche e l'uso di assorbitori (es. biochar) influenzano il tasso di riscaldamento. |

| Controllo del Processo | Gli alti tassi di riscaldamento richiedono un controllo preciso per evitare una conversione incompleta. |

Pronto a ottimizzare il tuo processo di pirolisi con un controllo preciso della temperatura e del tempo di residenza? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di pirolisi, per aiutarti a ottenere una maggiore produttività e rese di prodotto superiori. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono le applicazioni del forno rotante? Una guida alla lavorazione termica industriale

- Quali sono le due componenti del movimento del materiale all'interno di un cilindro rotante? Ottimizza le prestazioni del tuo forno e dell'essiccatore

- Cos'è l'attivazione termica del carbone attivo? Sblocca il suo potere per una purificazione superiore

- Qual è la temperatura di attivazione del carbone attivo? Una guida ai metodi, alla temperatura e alla struttura dei pori

- Come si chiama il forno per cuocere la ceramica? Scopri il Forno: La Chiave per Ceramiche Perfette

- Come funzionano i forni rotativi? Una guida al riscaldamento industriale e alla lavorazione dei materiali

- Il forno rotante è un forno? Scopri le differenze chiave per la lavorazione industriale

- Quale combustibile viene prodotto tramite il processo di pirolisi? Sblocca un trio di preziosi prodotti energetici