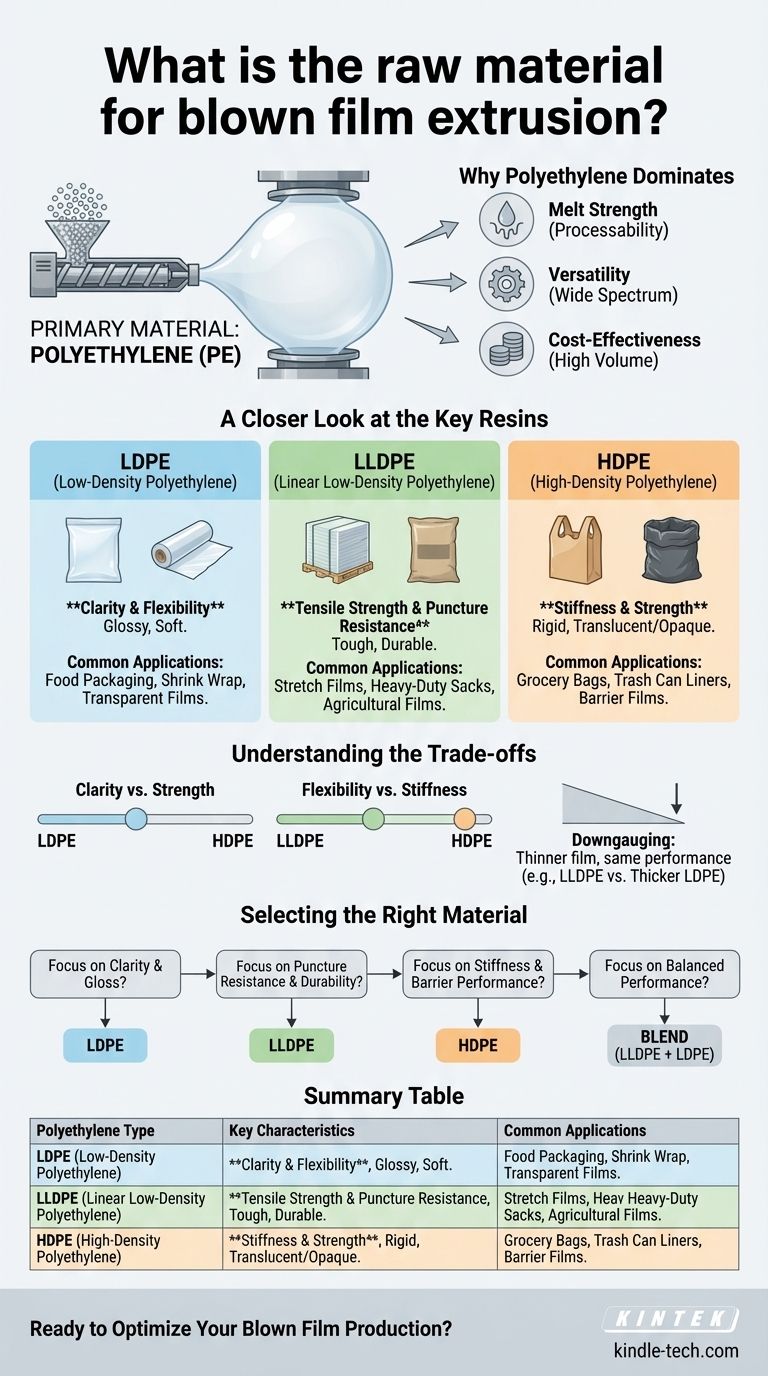

La materia prima principale per l'estrusione di film soffiato è il polietilene. Questa versatile resina polimerica funge da base per il processo, con gradi specifici selezionati o miscelati per ottenere le proprietà fisiche desiderate nel film finale. Le resine più comunemente utilizzate sono il polietilene a bassa densità (LDPE), il polietilene lineare a bassa densità (LLDPE) e il polietilene ad alta densità (HDPE).

Il principio fondamentale è semplice: sebbene il polietilene sia la materia prima universale, il tipo specifico di polietilene che si sceglie determina direttamente le caratteristiche finali del film, come la sua trasparenza, resistenza e flessibilità.

Perché il polietilene domina l'estrusione di film soffiato

Il polietilene non è l'unico polimero che può essere utilizzato, ma la sua struttura molecolare e l'efficacia in termini di costi lo rendono la scelta ideale per la stragrande maggioranza delle applicazioni di film soffiato.

Intrinseca Processabilità

Il polietilene possiede un'eccellente resistenza allo stato fuso (melt strength). Ciò significa che quando viene fuso ed estruso, ha una tale integrità da poter essere tirato ed espanso in una "bolla" grande e stabile senza strapparsi, che è il meccanismo centrale di questo processo.

Versatilità nelle Proprietà

La famiglia dei polietileni offre un ampio spettro di caratteristiche prestazionali. Selezionando un grado specifico o miscelando diversi tipi, i produttori possono progettare film per scopi molto diversi.

Efficacia in termini di Costi

Essendo un polimero di base ad alto volume, il polietilene fornisce una fonte di materia prima affidabile ed economica, il che è fondamentale per le industrie sensibili ai costi che dipendono dai prodotti in film, come l'imballaggio e l'agricoltura.

Uno sguardo più approfondito alle resine chiave

Comprendere le differenze tra i principali tipi di polietilene è cruciale per selezionare il materiale giusto per una specifica applicazione finale.

Polietilene a Bassa Densità (LDPE)

L'LDPE è noto per la sua eccezionale trasparenza e flessibilità. Produce un film lucido che è morbido al tatto.

Il suo vantaggio principale è la qualità ottica, che lo rende una scelta comune per gli imballaggi alimentari, il film termoretraibile e altre applicazioni in cui è essenziale un'elevata trasparenza.

Polietilene Lineare a Bassa Densità (LLDPE)

L'LLDPE è il cavallo di battaglia moderno del settore, offrendo una superiore resistenza alla trazione e alla perforazione rispetto all'LDPE.

Sebbene non sia trasparente come l'LDPE, la sua robustezza lo rende lo standard per le applicazioni che richiedono durata, come i film estensibili, i sacchi per carichi pesanti e i film agricoli. Viene spesso miscelato con LDPE per migliorarne la resistenza.

Polietilene ad Alta Densità (HDPE)

L'HDPE è caratterizzato dalla sua rigidità e resistenza. Crea un film più resistente e rigido che è spesso traslucido o opaco e presenta il caratteristico "fruscio".

Il suo elevato rapporto resistenza/densità lo rende ideale per applicazioni come i sacchetti della spesa, i rivestimenti per bidoni della spazzatura e i film barriera in cui l'integrità strutturale e la resistenza chimica sono più importanti della trasparenza.

Comprendere i compromessi

La selezione di un materiale è sempre una questione di bilanciamento di proprietà in competizione. Nessuna singola resina può massimizzare ogni caratteristica desiderabile.

Trasparenza vs. Resistenza

Esiste un compromesso diretto tra la trasparenza ottica di un film e la sua resistenza finale. L'LDPE offre la migliore trasparenza ma è il più debole, mentre l'HDPE è il più resistente ma è tipicamente velato o opaco.

Flessibilità vs. Rigidità

L'LLDPE offre eccellente flessibilità e resistenza allo strappo. Al contrario, l'HDPE offre elevata rigidità e robustezza ma è più incline a spaccarsi se si inizia uno strappo.

Costo del Materiale vs. Riduzione dello Spessore (Downgauging)

Un vantaggio chiave delle resine più resistenti come l'LLDPE è la riduzione dello spessore (downgauging). Poiché è più resistente, i produttori possono produrre un film più sottile che ha le stesse prestazioni di un film LDPE più spesso, risparmiando potenzialmente sui costi delle materie prime.

Scegliere il materiale giusto per la vostra applicazione

La scelta della materia prima dovrebbe essere guidata interamente dai requisiti prestazionali del prodotto finale.

- Se la vostra priorità principale è la trasparenza e la lucentezza (es. imballaggi al dettaglio, sacchetti per pane): L'LDPE è la scelta ideale per le sue eccellenti proprietà ottiche.

- Se la vostra priorità principale è la resistenza alla perforazione e la durata (es. sacchi per carichi pesanti, film estensibile): L'LLDPE fornisce la robustezza e la resistenza alla trazione necessarie per applicazioni impegnative.

- Se la vostra priorità principale è la rigidità e le prestazioni di barriera (es. sacchetti della spesa, rivestimenti chimici): L'HDPE offre la rigidità e la resistenza richieste per i film strutturali.

- Se la vostra priorità principale è una prestazione bilanciata: La miscelazione di LLDPE con LDPE è una pratica comune nel settore per creare un film con buona resistenza e trasparenza accettabile.

In definitiva, comprendere le proprietà distinte di ciascuna resina di polietilene è la chiave per progettare un film che soddisfi i vostri esatti requisiti di prestazione e costo.

Tabella Riassuntiva:

| Tipo di Polietilene | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| LDPE | Eccellente trasparenza, elevata lucentezza, flessibilità | Imballaggi alimentari, film termoretraibile |

| LLDPE | Robustezza superiore, resistenza alla perforazione | Film estensibile, sacchi per carichi pesanti |

| HDPE | Elevata rigidità, resistenza, resistenza chimica | Sacchetti della spesa, rivestimenti per spazzatura |

Pronto a Ottimizzare la Tua Produzione di Film Soffiato?

Scegliere la giusta resina di polietilene è fondamentale per ottenere il perfetto equilibrio tra trasparenza, resistenza e costo per il vostro film. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per supportare i vostri sforzi di test dei materiali e di R&S, assicurando che le vostre formulazioni soddisfino gli obiettivi di prestazione.

Lascia che i nostri esperti ti aiutino a selezionare i materiali ideali per la tua applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e migliorare il tuo processo di produzione di film.

Guida Visiva

Prodotti correlati

- Pellicola flessibile in alluminio-plastica per imballaggi di batterie al litio

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la tecnica del film soffiato? Una guida alla produzione di pellicole plastiche ad alta resistenza

- In cosa differiscono i rifiuti di plastica dagli altri tipi di rifiuti? La minaccia nascosta delle microplastiche

- Quali sono le applicazioni dei semiconduttori a film sottile? Dai microchip all'energia solare

- Qual è la differenza tra film monostrato e multistrato? Scegli la confezione giusta per il tuo prodotto

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine