I materiali utilizzati nei rivestimenti ottici a film sottile sono principalmente un gruppo selezionato di ossidi dielettrici, fluoruri e composti specializzati, insieme a determinati metalli. Questi materiali sono scelti per il loro specifico indice di rifrazione e la bassa assorbività ottica alle lunghezze d'onda di interesse. Esempi comuni includono materiali a basso indice come il biossido di silicio (SiO₂) e il fluoruro di magnesio (MgF₂), e materiali ad alto indice come il biossido di titanio (TiO₂) e il pentossido di tantalio (Ta₂O₅).

Le prestazioni di un rivestimento ottico non sono determinate da un singolo materiale, ma dalla stratificazione precisa di più materiali con indici di rifrazione contrastanti. La scelta del materiale è una decisione strategica basata sulla funzione ottica desiderata, sulla lunghezza d'onda di funzionamento e sulla durabilità ambientale richiesta.

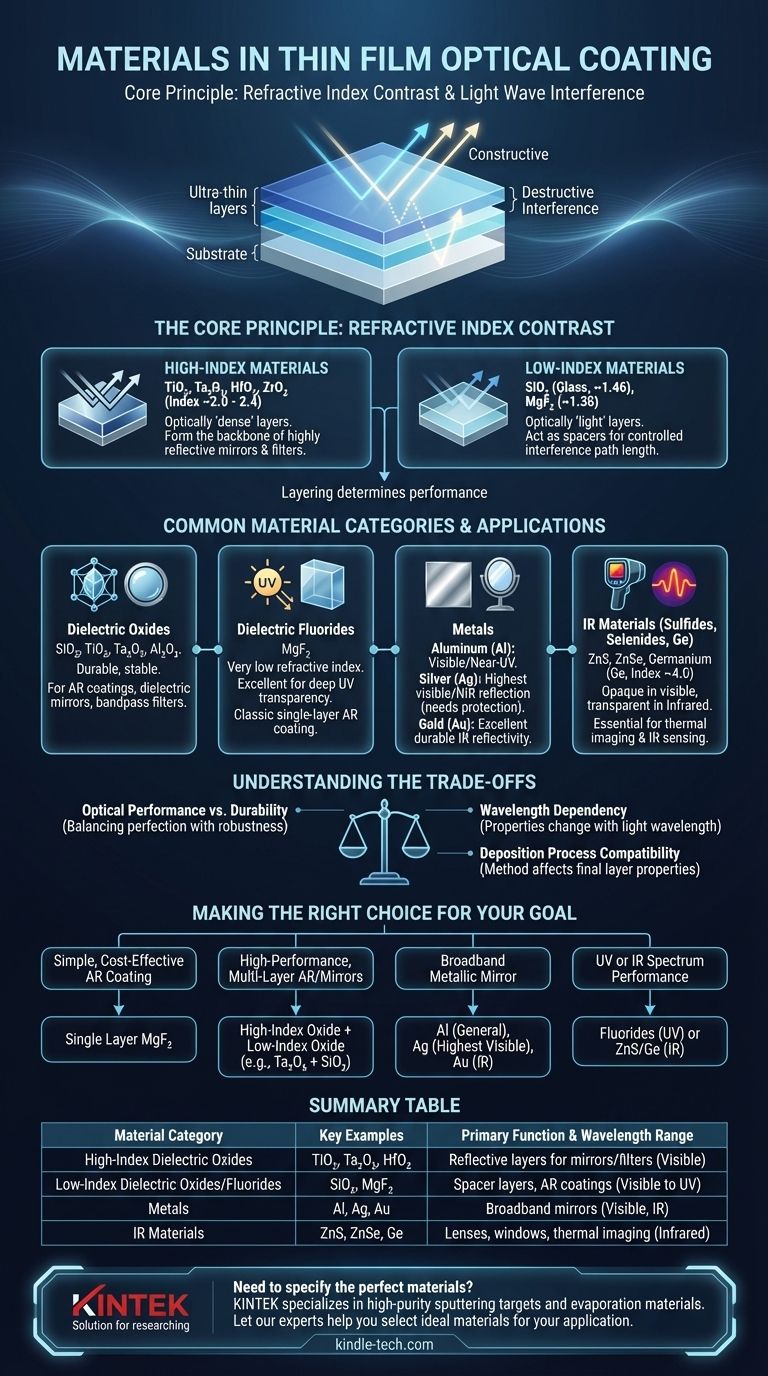

Il Principio Fondamentale: Contrasto dell'Indice di Rifrazione

La funzione della maggior parte dei rivestimenti ottici si basa sul principio dell'interferenza delle onde luminose. Impilando strati ultrasottili di materiali diversi, possiamo controllare se le onde luminose riflesse da ciascuna interfaccia si sommano (interferenza costruttiva) o si annullano (interferenza distruttiva).

Il Ruolo dei Materiali ad Alto Indice

I materiali ad alto indice di rifrazione sono gli strati otticamente "densi" in una pila di rivestimento. Essi provocano una riflessione più forte ad ogni interfaccia, formando la spina dorsale di specchi altamente riflettenti o gli strati funzionali primari nei filtri.

I materiali comuni ad alto indice includono biossido di titanio (TiO₂), pentossido di tantalio (Ta₂O₅), diossido di afnio (HfO₂) e diossido di zirconio (ZrO₂). I loro indici di rifrazione sono tipicamente nell'intervallo da 2,0 a 2,4 nello spettro visibile.

Il Ruolo dei Materiali a Basso Indice

I materiali a basso indice di rifrazione sono gli strati otticamente "leggeri". Agiscono come distanziatori, creando la precisa differenza di percorso necessaria affinché le onde luminose interferiscano in modo controllato.

Il materiale a basso indice più comune è il biossido di silicio (SiO₂), che è essenzialmente vetro. È durevole e ha un indice di rifrazione di circa 1,46. Per le applicazioni che richiedono un indice ancora più basso, si utilizza il fluoruro di magnesio (MgF₂), con un indice di circa 1,38.

Categorie di Materiali Comuni e le Loro Applicazioni

La specifica famiglia di materiali viene scelta in base all'intervallo di lunghezze d'onda target e alle proprietà fisiche desiderate del rivestimento.

Ossidi Dielettrici

Questi sono i cavalli di battaglia dello spettro visibile. Materiali come SiO₂, TiO₂, Ta₂O₅ e ossido di alluminio (Al₂O₃) sono durevoli, stabili dal punto di vista ambientale e si depositano bene utilizzando tecniche moderne. Sono utilizzati per la stragrande maggioranza dei rivestimenti antiriflesso, degli specchi dielettrici e dei filtri passa-banda.

Fluoruri Dielettrici

I fluoruri, in particolare il **fluoruro di magnesio (MgF₂) **, sono apprezzati per i loro indici di rifrazione molto bassi e l'eccellente trasparenza in profondità nello spettro ultravioletto (UV). MgF₂ è il materiale classico per i rivestimenti antiriflesso a strato singolo sul vetro.

Metalli

Quando è necessaria una gamma di riflessione molto ampia, i metalli sono la scelta ideale. Sono opachi e altamente riflettenti.

- Alluminio (Al): Il rivestimento a specchio più comune ed economico per il visibile e il vicino UV.

- Argento (Ag): Offre la massima riflettività nel visibile e nel vicino infrarosso (IR), ma può ossidarsi se non protetto da un rivestimento dielettrico superiore.

- Oro (Au): Fornisce un'eccellente e durevole riflettività nello spettro IR.

Solfuri, Selenuri e Germanio

Questi materiali sono opachi nello spettro visibile ma diventano trasparenti nell'infrarosso. Sono utilizzati esclusivamente per applicazioni IR. Materiali come il solfuro di zinco (ZnS), il selenuro di zinco (ZnSe) e il germanio (Ge) (che ha un indice molto alto di ~4,0) sono essenziali per l'imaging termico e i sistemi di rilevamento IR.

Comprendere i Compromessi

La selezione di un materiale non riguarda mai una singola proprietà. È sempre un equilibrio di requisiti contrastanti.

Prestazioni Ottiche vs. Durabilità

Alcuni materiali che offrono proprietà ottiche ideali possono essere meccanicamente teneri o porosi. Un materiale più durevole, come un ossido duro, potrebbe avere una maggiore sollecitazione meccanica, il che può essere un problema su alcuni substrati. La scelta finale spesso bilancia la perfezione ottica con la robustezza del mondo reale.

Dipendenza dalla Lunghezza d'Onda

Le proprietà di un materiale non sono costanti; cambiano con la lunghezza d'onda della luce. Un rivestimento progettato per la luce visibile non funzionerà come previsto nell'UV o nell'IR perché l'indice di rifrazione e l'assorbimento dei suoi materiali costituenti saranno diversi.

Compatibilità con il Processo di Deposizione

Il metodo utilizzato per creare il film sottile (ad esempio, evaporazione, sputtering) ha un impatto significativo sulle proprietà finali dello strato di materiale. La scelta del materiale deve essere compatibile con un processo di deposizione che produca strati densi, stabili e uniformi.

Fare la Scelta Giusta per il Tuo Obiettivo

La combinazione di materiali ideale è dettata interamente dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è un rivestimento antiriflesso semplice ed economico: Uno strato singolo di fluoruro di magnesio (MgF₂) è la soluzione classica.

- Se il tuo obiettivo principale è un antiriflesso multistrato ad alte prestazioni o specchi dielettrici: Avrai bisogno di una combinazione di un ossido ad alto indice (come il pentossido di tantalio, Ta₂O₅) e un ossido a basso indice (biossido di silicio, SiO₂).

- Se il tuo obiettivo principale è uno specchio metallico a banda larga: L'alluminio (Al) è lo standard per l'uso generale, mentre l'argento (Ag) protetto è per la massima riflettività nel visibile e l'oro (Au) è per l'infrarosso.

- Se il tuo obiettivo principale è la prestazione negli spettri ultravioletto (UV) o infrarosso (IR): Devi selezionare materiali specializzati come i fluoruri per l'UV o composti come il solfuro di zinco (ZnS) e il germanio (Ge) per le applicazioni IR.

In definitiva, la selezione dei materiali è un passo fondamentale nella progettazione di un rivestimento ottico che manipoli con successo la luce per ottenere un risultato specifico.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Chiave | Funzione Principale e Intervallo di Lunghezza d'Onda |

|---|---|---|

| Ossidi Dielettrici ad Alto Indice | TiO₂, Ta₂O₅, HfO₂ | Strati altamente riflettenti per specchi/filtri (Spettro visibile) |

| Ossidi/Fluoruri Dielettrici a Basso Indice | SiO₂, MgF₂ | Strati distanziatori per interferenza; rivestimenti AR (Visibile a UV) |

| Metalli | Alluminio (Al), Argento (Ag), Oro (Au) | Specchi a banda larga (Visibile, IR) |

| Materiali IR | ZnS, ZnSe, Germanio (Ge) | Lenti, finestre, rivestimenti per l'imaging termico (Infrarosso) |

Hai bisogno di specificare i materiali perfetti per la tua applicazione di rivestimento ottico?

La scelta dei materiali è fondamentale per le prestazioni, la durabilità e il costo dei tuoi componenti ottici. KINTEK è specializzata nella fornitura di materiali ad alta purezza e supporto esperto per i tuoi processi di deposizione di film sottili. Forniamo un'ampia gamma di target di sputtering e materiali di evaporazione, inclusi i precisi ossidi, fluoruri e metalli qui discussi.

Lascia che i nostri esperti ti aiutino a selezionare i materiali ideali per la tua specifica lunghezza d'onda e i tuoi requisiti di prestazione.

Contatta oggi il nostro team per discutere il tuo progetto e garantire risultati ottimali.

Guida Visiva

Prodotti correlati

- Lastra di vetro ottico ultra-trasparente per laboratorio K9 B270 BK7

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Pellicola flessibile in alluminio-plastica per imballaggi di batterie al litio

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i fattori che influenzano la filtrazione di una soluzione? Padroneggia le variabili chiave per prestazioni ottimali

- Quali sono i limiti della spettroscopia IR? Comprendere i suoi confini per un'analisi accurata

- Quali sono le cinque regole della sicurezza chimica? Costruire una cultura proattiva della sicurezza in laboratorio

- Cosa si intende per film stratificato? Analizzare le profondità della narrazione cinematografica

- Quali sono le caratteristiche chiave delle lastre di carbonio vetroso RVC? Sblocca prestazioni elettrochimiche superiori