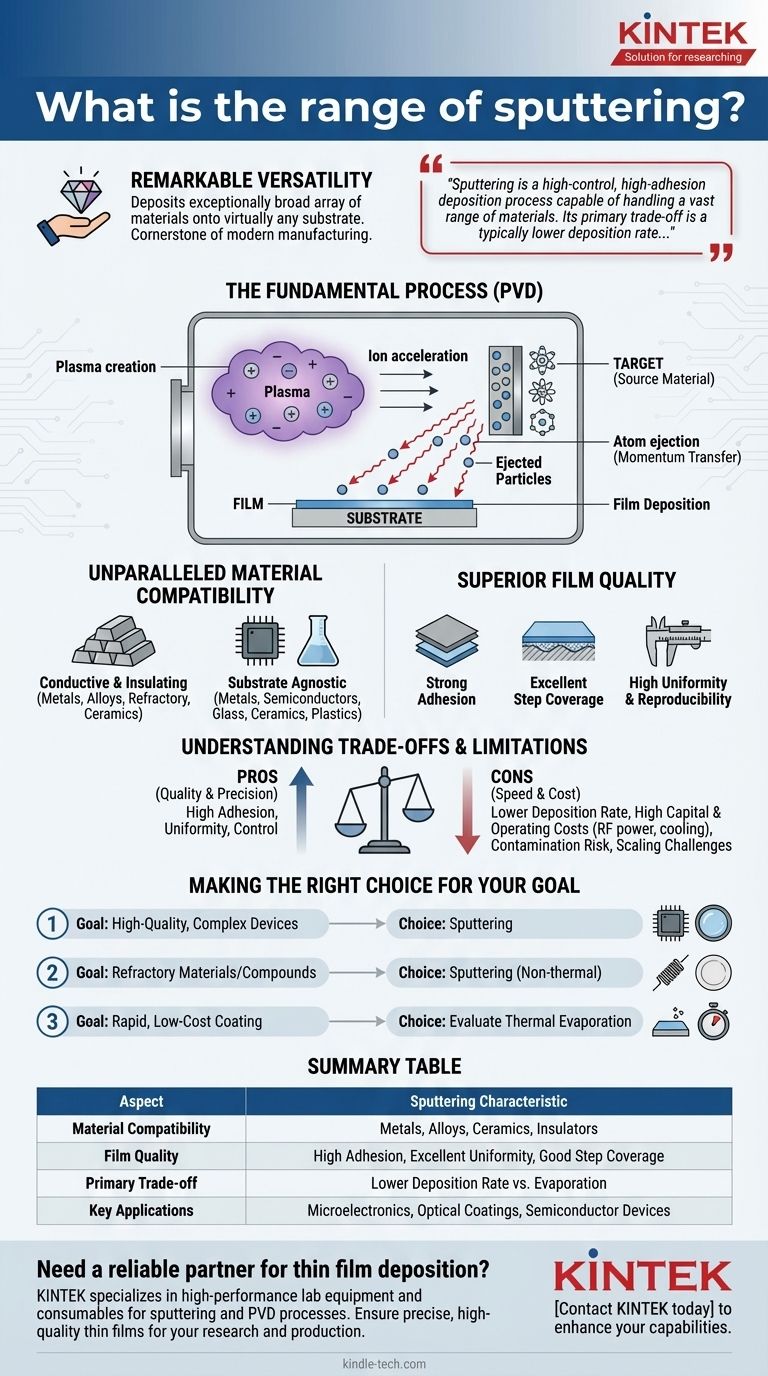

In pratica, la "portata" (range) dello sputtering si riferisce alla sua notevole versatilità. La tecnica consente la deposizione di una gamma eccezionalmente ampia di materiali, inclusi metalli, leghe, ceramiche e persino alcune materie plastiche, su praticamente qualsiasi substrato. Questa versatilità, unita all'alta qualità dei film risultanti, ne fa una pietra angolare della produzione moderna per tutto, dalla microelettronica ai rivestimenti ottici.

Lo sputtering è un processo di deposizione ad alto controllo e alta adesione, capace di gestire una vasta gamma di materiali. Il suo principale compromesso è una velocità di deposizione tipicamente inferiore rispetto a metodi meno precisi come l'evaporazione termica.

Cosa Definisce la Versatilità dello Sputtering?

Per comprendere le ampie capacità dello sputtering, è necessario prima comprenderne il meccanismo fondamentale. A differenza dei processi che fondono i materiali, lo sputtering è un processo di trasferimento di quantità di moto fisico.

Il Processo Fondamentale

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD). Inizia creando un plasma all'interno di una camera a vuoto. Gli ioni di questo plasma vengono accelerati verso un materiale sorgente, noto come target (bersaglio).

L'impatto di questi ioni ad alta energia sbalza via atomi o molecole dal target. Queste particelle espulse viaggiano in linea retta e si depositano su una superficie vicina, chiamata substrato, formando un film sottile e altamente uniforme.

Compatibilità dei Materiali Senza Paragoni

Poiché lo sputtering non si basa sulla fusione del materiale sorgente, può essere utilizzato con un'enorme varietà di sostanze.

Il processo può depositare efficacemente materiali conduttivi o isolanti, inclusi metalli puri, leghe complesse e materiali refrattari con punti di fusione estremamente elevati. È anche un metodo primario per depositare composti ceramici come ossidi e nitruri.

Inoltre, il materiale del substrato non è un fattore limitante. I film possono essere depositati su metalli, semiconduttori, vetro, ceramiche e plastiche con risultati eccellenti.

Qualità del Film Superiore

L'energia degli atomi "sputterati" porta a film con proprietà fisiche desiderabili che sono spesso difficili da ottenere con altri metodi.

Le caratteristiche chiave includono una forte adesione al substrato e un'eccellente copertura dei gradini (step coverage), il che significa che il film si conforma uniformemente su superfici non piatte o strutturate. Il processo consente un controllo molto preciso sul tempo di deposizione e sulla potenza, con conseguente eccellente uniformità dello spessore del film e alta riproducibilità da un ciclo all'altro.

Comprendere i Compromessi e i Limiti

Nessuna tecnica è priva di compromessi. Sebbene lo sputtering sia altamente capace, le sue caratteristiche operative presentano chiari scambi.

Velocità di Deposizione vs. Qualità

Il compromesso più significativo è la velocità. Lo sputtering ha generalmente una velocità di deposizione inferiore rispetto ad altri metodi PVD come l'evaporazione termica. Il processo di espulsione degli atomi uno per uno è intrinsecamente più lento rispetto alla vaporizzazione di materiale da una sorgente fusa.

Costi di Attrezzatura e Operativi

I sistemi di sputtering richiedono un investimento di capitale significativo. La necessità di camere a vuoto robuste, alimentatori ad alta tensione e spesso un sistema di raffreddamento per gestire il calore generato dal plasma aumenta sia il costo iniziale che il consumo energetico.

Per depositare materiali isolanti, è necessario un alimentatore RF (Radio Frequenza) più complesso anziché un più semplice alimentatore DC, il che aumenta ulteriormente i costi.

Potenziale di Contaminazione

La qualità del film depositato dipende dalla purezza sia del materiale target che dell'ambiente a vuoto. Le impurità nel target possono essere trasferite al film, e anche qualsiasi gas residuo nella camera può essere incorporato.

Sfide di Scalabilità

Sebbene l'uniformità sia eccellente su piccola scala, mantenere una densità di plasma perfettamente uniforme su target rettangolari molto grandi (ad esempio, >1 metro) può essere difficile. Ciò può portare a lievi variazioni nello spessore del film su substrati di grandi dimensioni, richiedendo un'attenta progettazione del sistema per mitigare.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede di allineare i punti di forza della tecnica con l'obiettivo principale del tuo progetto. Il valore dello sputtering risiede nella sua precisione, qualità e flessibilità dei materiali.

- Se il tuo obiettivo principale sono film uniformi e di alta qualità per dispositivi complessi: Lo sputtering è la scelta superiore grazie al suo controllo preciso su spessore, composizione e forte adesione del film.

- Se il tuo obiettivo principale è depositare metalli refrattari, leghe o composti: La natura non termica dello sputtering lo rende ideale per materiali difficili o impossibili da depositare tramite evaporazione.

- Se il tuo obiettivo principale è il rivestimento rapido e a basso costo di materiali semplici: Dovresti valutare l'evaporazione termica come alternativa potenzialmente più veloce ed economica.

In definitiva, comprendere i compromessi tra qualità e versatilità dello sputtering rispetto alla sua velocità e costo è la chiave per prendere una decisione informata.

Tabella Riassuntiva:

| Aspetto | Caratteristica dello Sputtering |

|---|---|

| Compatibilità Materiali | Metalli, Leghe, Ceramiche, Isolanti |

| Qualità del Film | Alta Adesione, Uniformità Eccellente, Buona Copertura dei Gradini |

| Compromesso Principale | Velocità di Deposizione Inferiore Rispetto all'Evaporazione |

| Applicazioni Chiave | Microelettronica, Rivestimenti Ottici, Dispositivi Semiconduttori |

Hai bisogno di un partner affidabile per la tua deposizione di film sottili?

KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni per lo sputtering e altri processi PVD. Che tu stia sviluppando microchip di prossima generazione, rivestimenti ottici durevoli o dispositivi semiconduttori avanzati, la nostra esperienza e i nostri prodotti ti assicurano di ottenere i film sottili precisi e di alta qualità richiesti dalla tua ricerca e produzione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Perché eseguiamo la calcinazione? Sblocca il potere della trasformazione termica

- Quali sono i pericoli associati all'aria compressa? Comprendere i pericoli nascosti nella vostra struttura

- Qual è la differenza tra sputtering a magnetron DC e RF? Scegli il metodo giusto per il tuo materiale

- L'olio di pirolisi è uguale al diesel? Scopri le differenze critiche nelle proprietà del carburante

- Quali sono i problemi dell'olio di pirolisi? Sfide chiave nella stabilità e nel costo del bio-olio

- Qual è la funzione principale di un pulitore o omogeneizzatore a ultrasuoni? Garantire un carico ottimale di oro su TiO2

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- La biomassa può essere convertita in carburante? Sblocca l'energia rinnovabile dalla materia organica