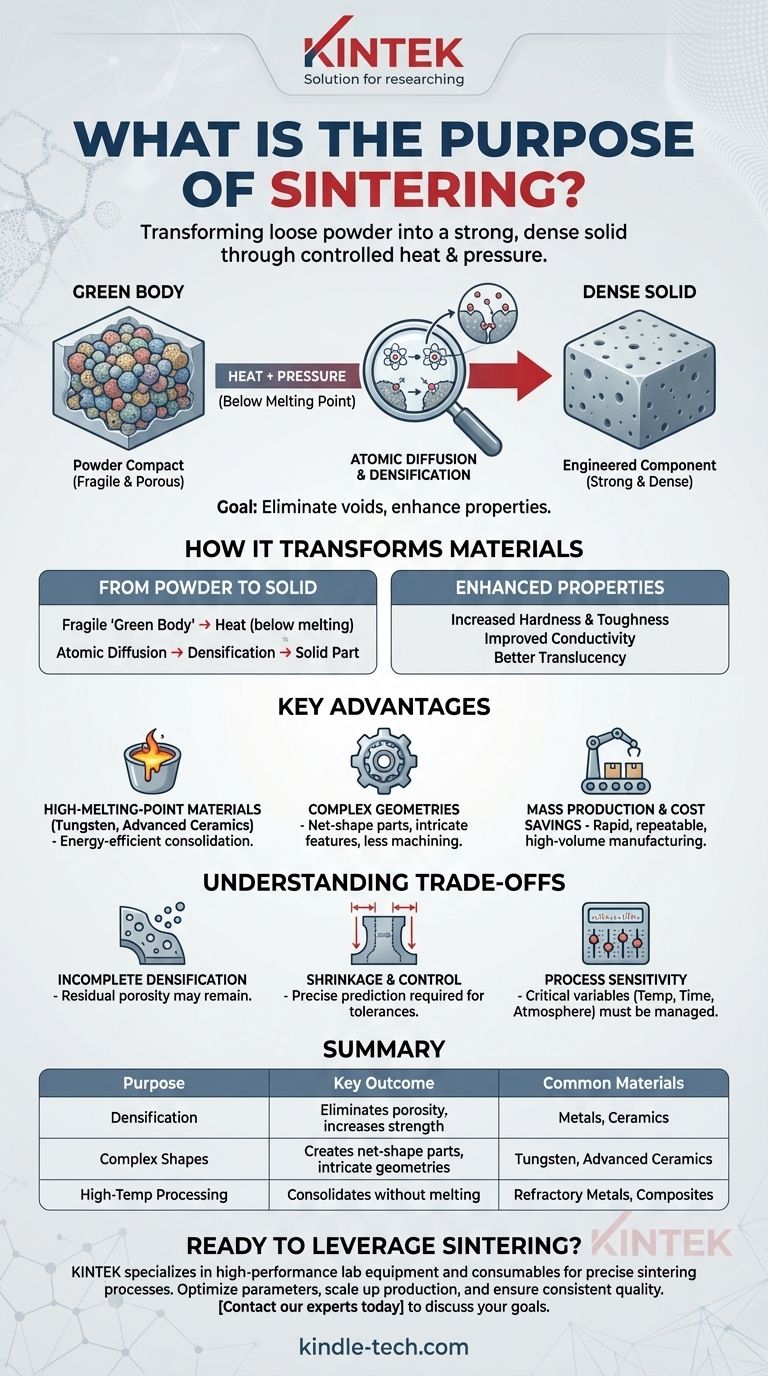

Al suo cuore, lo scopo della sinterizzazione è trasformare una collezione di particelle di polvere sfuse in un oggetto solido, forte e denso. Ciò si ottiene applicando calore a una temperatura inferiore al punto di fusione del materiale, spesso combinato con pressione, per fondere le particelle insieme ed eliminare gli spazi vuoti tra di esse.

La sinterizzazione non riguarda la fusione di un materiale, ma l'energizzazione delle sue particelle quanto basta per legarle in una massa solida. Questo principio fondamentale la rende un processo indispensabile per creare componenti ad alte prestazioni da materiali difficili da fondere o che richiedono forme altamente complesse.

Come la sinterizzazione trasforma fondamentalmente i materiali

La sinterizzazione è un trattamento termico che altera drasticamente la struttura interna di un materiale, trasformando un compatto di polvere fragile in un componente robusto e ingegnerizzato.

Da un "corpo verde" a un solido denso

Il processo inizia con un compatto di polvere, spesso chiamato "corpo verde". Questa è una forma legata in modo lasco, tipicamente formata pressando la polvere in uno stampo.

Questo corpo verde è fragile e poroso. L'obiettivo della sinterizzazione è la densificazione—la rimozione dei pori, o vuoti, tra le particelle di polvere.

Il ruolo del calore e della diffusione atomica

Durante la sinterizzazione, il materiale viene riscaldato a una temperatura sufficientemente alta da promuovere la diffusione atomica ma comunque inferiore al suo punto di fusione.

Questa energia termica fa sì che gli atomi sulle superfici delle particelle adiacenti si muovano e formino nuovi legami più forti. Le particelle si fondono efficacemente, chiudendo gli spazi tra di esse e riducendo le dimensioni complessive del pezzo.

Il risultato: proprietà del materiale migliorate

Eliminando la porosità e creando una microstruttura solida, la sinterizzazione migliora significativamente le caratteristiche di un materiale.

Ciò include il miglioramento delle proprietà meccaniche come la durezza e la tenacità, nonché delle proprietà funzionali come la conducibilità termica, la conducibilità elettrica o persino la traslucenza ottica in alcune ceramiche.

Vantaggi chiave del processo di sinterizzazione

Ingegneri e produttori scelgono la sinterizzazione quando altri metodi sono impraticabili, inefficienti o non possono raggiungere il risultato desiderato.

Lavorare con materiali ad alto punto di fusione

La sinterizzazione è essenziale per la lavorazione di materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e molte ceramiche avanzate.

La fusione di questi materiali richiederebbe un'energia immensa e attrezzature specializzate. La sinterizzazione fornisce un percorso efficiente dal punto di vista energetico per creare parti solide da essi.

Creare geometrie complesse con precisione

Il processo consente la creazione di parti intricate, "a forma netta" o quasi a forma netta, che sarebbero difficili o dispendiose da produrre con metodi sottrattivi tradizionali come la lavorazione meccanica.

Poiché la forma iniziale è formata da polvere, caratteristiche interne complesse e geometrie uniche possono essere incorporate fin dall'inizio, minimizzando la post-elaborazione.

Consentire la produzione di massa e il risparmio sui costi

Per i componenti complessi, l'attrezzatura necessaria per la pressatura della polvere è spesso meno costosa rispetto alle configurazioni per altri processi di produzione.

La sinterizzazione consente la produzione di massa rapida e ripetibile di parti ad alta precisione, rendendola un pilastro di industrie come la produzione automobilistica e l'elettronica di consumo.

Applicazioni moderne nella stampa 3D

La sinterizzazione è anche una tecnologia chiave nella produzione additiva di metalli (stampa 3D). In processi come la sinterizzazione laser selettiva (SLS), un laser fonde strato per strato la polvere metallica per costruire un pezzo personalizzato, offrendo una libertà di progettazione senza pari.

Comprendere i compromessi

Sebbene potente, la sinterizzazione è un processo altamente tecnico con variabili critiche che devono essere controllate per il successo.

Densificazione incompleta e porosità

Raggiungere il 100% di densità è spesso difficile. Una certa porosità residua può rimanere nel pezzo finale, il che può agire come punto di concentrazione dello stress e influenzare la resistenza meccanica finale rispetto a un equivalente completamente fuso e fuso.

Ritiro e controllo dimensionale

Man mano che i pori vengono eliminati, il componente si restringe. Questo ritiro deve essere previsto e controllato con precisione per garantire che il pezzo finale soddisfi le tolleranze dimensionali richieste.

Sensibilità del processo

Le proprietà finali di un pezzo sinterizzato dipendono fortemente dai parametri di processo. Fattori come la dimensione iniziale delle particelle, la velocità di riscaldamento, la temperatura di picco, il tempo alla temperatura e l'atmosfera del forno devono essere gestiti meticolosamente per ottenere risultati coerenti.

Fare la scelta giusta per il tuo obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale, dalla geometria e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la produzione con materiali ad alta temperatura: La sinterizzazione è il metodo più pratico ed efficiente dal punto di vista energetico per consolidare materiali come ceramiche avanzate o metalli refrattari.

- Se il tuo obiettivo principale è produrre parti complesse, a forma netta in grandi volumi: La sinterizzazione offre significativi vantaggi in termini di costi e libertà di progettazione rispetto alla lavorazione meccanica per componenti con geometrie intricate.

- Se il tuo obiettivo principale è combinare le proprietà dei materiali: La sinterizzazione è un modo efficace per creare compositi che uniscono caratteristiche distinte, come la durezza di una ceramica con la tenacità di un metallo.

In definitiva, la sinterizzazione consente la creazione di materiali e componenti avanzati che altrimenti sarebbero impossibili o proibitivamente costosi da realizzare.

Tabella riassuntiva:

| Scopo della Sinterizzazione | Risultato chiave | Materiali comuni |

|---|---|---|

| Densificazione | Elimina la porosità, aumenta la resistenza | Metalli, Ceramiche |

| Forme complesse | Crea parti a forma netta con geometrie intricate | Tungsteno, Ceramiche avanzate |

| Lavorazione ad alta temperatura | Consolida i materiali senza fonderli | Metalli refrattari, Compositi |

Pronto a sfruttare la sinterizzazione per le tue esigenze di materiali avanzati?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni essenziali per processi di sinterizzazione precisi. Che tu stia sviluppando nuovi materiali, ottimizzando i parametri di sinterizzazione o aumentando la produzione, le nostre soluzioni garantiscono i risultati coerenti e di alta qualità che richiedi.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di sinterizzazione e sintesi dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- Come influisce l'ambiente del forno sottovuoto sulla polvere di Rutenio sinterizzata? Raggiungere alta purezza e densità teorica

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.