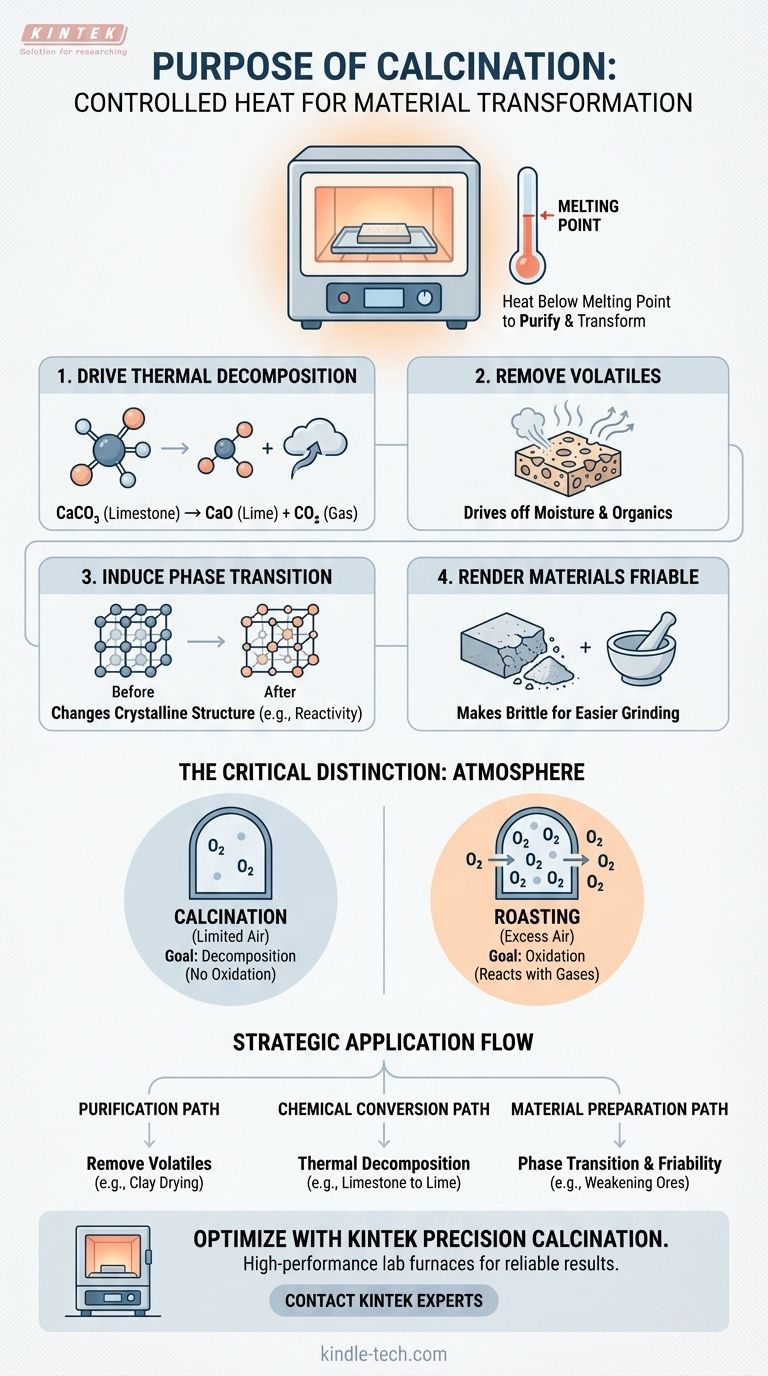

In sostanza, la calcinazione è un processo di trattamento termico controllato progettato per purificare e trasformare materiali solidi. Implica il riscaldamento di una sostanza ad alta temperatura, ma, cosa fondamentale, al di sotto del suo punto di fusione, al fine di rimuovere componenti volatili, innescare la decomposizione chimica o alterare la sua struttura fisica.

Lo scopo principale della calcinazione non è fondere un materiale, ma modificarne fondamentalmente la composizione chimica o lo stato fisico attraverso un riscaldamento preciso, rendendolo adatto per successivi processi industriali.

I Meccanismi Fondamentali della Calcinazione

Per comprendere lo scopo della calcinazione, è essenziale comprendere i cambiamenti che essa induce. Il processo non è una singola azione ma un insieme di potenziali trasformazioni guidate dal calore.

Indurre la Decomposizione Termica

L'obiettivo più comune della calcinazione è la decomposizione termica, che significa usare il calore per scomporre un composto chimico in sostanze più semplici.

Un classico esempio è il riscaldamento del calcare (carbonato di calcio, CaCO₃) per produrre calce (ossido di calcio, CaO) e anidride carbonica (CO₂). La CO₂ è un gas volatile che viene allontanato, lasciando la calce purificata.

Rimozione di Sostanze Volatili

Oltre alla decomposizione, la calcinazione viene utilizzata per rimuovere qualsiasi materiale volatile indesiderato. Questo può essere semplice come allontanare l'umidità assorbita o complesso come rimuovere acqua legata chimicamente o materia organica residua.

Questo passaggio di purificazione è critico, poiché questi volatili potrebbero altrimenti interferire con successive reazioni chimiche o compromettere la qualità del prodotto finale.

Indurre una Transizione di Fase

Il calore può anche essere usato per cambiare la struttura cristallina di un materiale senza cambiarne la formula chimica. Questo è noto come transizione di fase.

Questo cambiamento può alterare le proprietà di un materiale, come la sua densità, durezza o reattività chimica, ottimizzandolo per un'applicazione specifica.

Rendere i Materiali Friabili

Un risultato puramente fisico della calcinazione è rendere un materiale friabile, il che significa che diventa fragile e facile da frantumare o macinare.

Questo indebolimento strutturale è spesso un passaggio preparatorio necessario, che rende più facile maneggiare e lavorare il materiale nelle successive fasi di produzione.

Comprendere i Compromessi e le Distinzioni

Sebbene potente, la calcinazione è un processo specifico che deve essere distinto da altri trattamenti termici per essere utilizzato correttamente.

Il Ruolo Critico dell'Atmosfera

La vera calcinazione avviene in assenza o con una fornitura molto limitata di aria (o ossigeno). L'obiettivo è scomporre il materiale usando solo il calore, non farlo reagire con i gas nell'atmosfera.

Calcinazione vs. Tostatura

Questo è un frequente punto di confusione. La tostatura è un processo termico eseguito in un eccesso di aria con l'obiettivo specifico di ossidare un materiale.

Ad esempio, la tostatura viene utilizzata per convertire i minerali di solfuro metallico in ossidi metallici, un obiettivo chimico completamente diverso dalla decomposizione termica osservata nella calcinazione. Scambiare l'uno per l'altro porterebbe a un prodotto completamente diverso e indesiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La calcinazione non è una soluzione universale; la sua applicazione dipende interamente dal risultato desiderato.

- Se il tuo obiettivo primario è la purificazione: Usa la calcinazione per rimuovere acqua, anidride carbonica o altre impurità volatili da una materia prima come argilla o bauxite.

- Se il tuo obiettivo primario è la conversione chimica: Impiega la calcinazione per decomporre un composto, come convertire un carbonato metallico in un ossido metallico più reattivo per l'estrazione.

- Se il tuo obiettivo primario è la preparazione del materiale: Applica la calcinazione per alterare la struttura cristallina di una sostanza o renderla friabile per una più facile lavorazione a valle, come nella produzione di catalizzatori.

In definitiva, la calcinazione è un processo termico fondamentale utilizzato per preparare e raffinare con precisione i materiali solidi per il loro scopo finale.

Tabella Riepilogativa:

| Scopo della Calcinazione | Meccanismo Chiave | Esempio Comune |

|---|---|---|

| Purificazione | Rimuovere sostanze volatili (es. umidità, CO₂) | Allontanamento dell'umidità dall'argilla |

| Conversione Chimica | Decomposizione termica dei composti | Conversione del calcare (CaCO₃) in calce (CaO) |

| Preparazione del Materiale | Indurre la transizione di fase o rendere il materiale friabile | Indebolimento dei minerali per una più facile macinazione |

Pronto a Ottimizzare la Lavorazione dei Tuoi Materiali con la Calcinazione di Precisione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni di calcinazione avanzati, per soddisfare le esigenze precise di laboratori e strutture di ricerca. Che tu stia purificando materie prime, decomponendo composti o preparando campioni per l'analisi, le nostre soluzioni offrono il controllo preciso della temperatura e le condizioni atmosferiche richieste per risultati affidabili.

Lascia che KINTEK sia il tuo partner nel raggiungimento di una trasformazione superiore dei materiali. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire la soluzione di calcinazione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

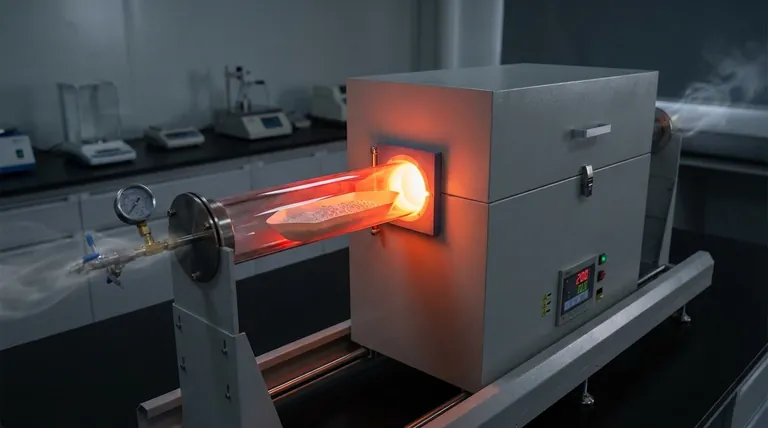

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti