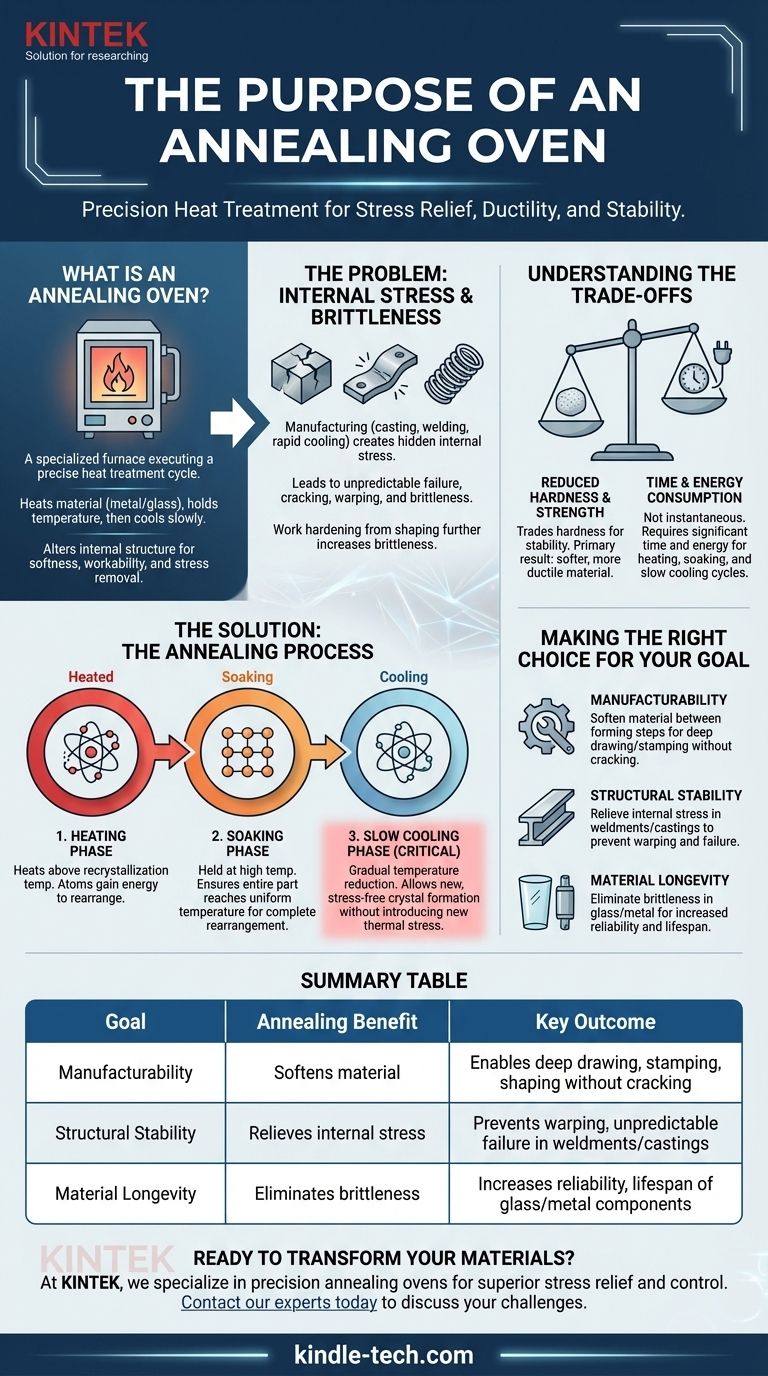

In sostanza, un forno di ricottura è un forno specializzato che esegue un preciso processo di trattamento termico. Funziona riscaldando un materiale come metallo o vetro a una temperatura specifica, mantenendolo lì e quindi raffreddandolo a una velocità molto lenta e controllata. Lo scopo di questo ciclo è alterare fondamentalmente la struttura interna del materiale, rendendolo più morbido, più lavorabile e privo di dannose tensioni interne.

Il vero problema non è che un materiale sia duro; è che i processi di fabbricazione come la fusione, la saldatura o la piegatura lo riempiono di tensioni interne nascoste. Un forno di ricottura rimuove sistematicamente questa tensione, trasformando un componente fragile e imprevedibile in uno stabile, duttile e affidabile.

Il problema: tensioni interne e fragilità

Quasi ogni processo di fabbricazione introduce tensioni in un materiale. La ricottura è la soluzione ai problemi che questa tensione crea.

Tensione interna: il difetto nascosto

Quando una parte metallica viene fusa, saldata o raffreddata rapidamente, diverse sezioni si raffreddano a velocità diverse. L'esterno si raffredda e si restringe per primo, mentre il nucleo rimane caldo ed espanso. Questa differenza crea una microscopica "guerra di nervi" all'interno della struttura cristallina del materiale, bloccando la tensione molto tempo dopo che si è raffreddato.

La conseguenza: fallimento imprevedibile

Un componente con elevate tensioni interne è come una molla molto tesa. Può apparire a posto, ma è meccanicamente instabile e fragile. Un piccolo impatto, un cambiamento di temperatura o una lieve sollecitazione operativa possono causarne improvvisamente la rottura, la deformazione o la frantumazione senza preavviso.

Incrudimento

Allo stesso modo, quando si piega o si modella un metallo, si verifica un processo noto come incrudimento. Il materiale diventa più forte e più duro, ma diventa anche meno duttile e più fragile. Se si continua a lavorare il metallo, alla fine si fratturerà.

Come un forno di ricottura risolve il problema

Il processo di ricottura è una soluzione deliberata, in tre fasi, progettata per ripristinare la struttura interna di un materiale a livello atomico.

La fase di riscaldamento

Il forno riscalda il materiale al di sopra della sua temperatura di ricristallizzazione. A questo punto, gli atomi acquisiscono energia sufficiente per rompere i loro legami rigidi e tesi. Ciò consente loro di iniziare a riorganizzarsi in un reticolo cristallino più ordinato e uniforme.

La fase di mantenimento

Il materiale viene mantenuto a questa alta temperatura per un periodo prestabilito. Questo "mantenimento" assicura che l'intera parte – dalla superficie al nucleo – raggiunga una temperatura uniforme e che il riarrangiamento atomico sia completo.

La fase di raffreddamento lento: il passaggio critico

Questa è la fase più cruciale. Il forno riduce la temperatura a una velocità molto lenta e controllata. Questo raffreddamento graduale consente la formazione di nuove strutture cristalline prive di tensioni senza introdurre nuove tensioni termiche. Raffreddare il materiale troppo rapidamente reintrodurrebbe semplicemente il problema che la ricottura intende risolvere.

Comprendere i compromessi

La ricottura è un processo potente, ma comporta compromessi deliberati nelle proprietà di un materiale.

Ridotta durezza e resistenza

Il risultato principale della ricottura è un materiale più morbido e più duttile. Questo processo riduce intenzionalmente la resistenza alla trazione e la durezza del materiale. Si scambia la durezza con la stabilità e la capacità di essere modellato o lavorato senza fratturarsi.

Tempo e consumo energetico

La ricottura non è un processo istantaneo. I cicli di riscaldamento, mantenimento e, soprattutto, di raffreddamento lento possono richiedere molte ore, o anche giorni per componenti molto grandi. Ciò richiede un significativo apporto di energia, aggiungendo sia tempo che costi al flusso di lavoro di produzione.

Fare la scelta giusta per il tuo obiettivo

Dovresti utilizzare un processo di ricottura quando i benefici della riduzione delle tensioni e dell'aumento della duttilità superano la riduzione della durezza.

- Se il tuo obiettivo principale è la producibilità: usa la ricottura per ammorbidire un materiale tra le fasi di formatura, consentendo processi come la profonda imbutitura o lo stampaggio senza crepe.

- Se il tuo obiettivo principale è la stabilità strutturale: ricuoci le parti finite come saldature o fusioni per rimuovere le tensioni interne, assicurando che non si deformino o falliscano inaspettatamente.

- Se il tuo obiettivo principale è la longevità del materiale: ricuoci vetro o metallo per eliminare le tensioni microscopiche che li rendono fragili e inclini alla rottura, aumentando drasticamente la loro affidabilità.

In definitiva, la ricottura trasforma un materiale da una passività imprevedibile a una risorsa stabile e affidabile.

Tabella riassuntiva:

| Obiettivo | Beneficio della ricottura | Risultato chiave |

|---|---|---|

| Producibilità | Ammorbidisce il materiale | Consente la profonda imbutitura, lo stampaggio e la formatura senza crepe |

| Stabilità strutturale | Allevia le tensioni interne | Previene la deformazione e il cedimento imprevedibile in saldature e fusioni |

| Longevità del materiale | Elimina la fragilità | Aumenta l'affidabilità e la durata dei componenti in vetro e metallo |

Pronto a trasformare i tuoi materiali da passività imprevedibili in risorse stabili e affidabili?

In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione, inclusi forni di ricottura avanzati progettati per un'eccellente riduzione delle tensioni e controllo del processo. Le nostre soluzioni ti aiutano a ottenere proprietà del materiale coerenti, prevenire costosi guasti e migliorare il tuo flusso di lavoro di produzione.

Contatta i nostri esperti oggi per discutere le tue specifiche sfide sui materiali e scoprire la giusta soluzione di ricottura per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica