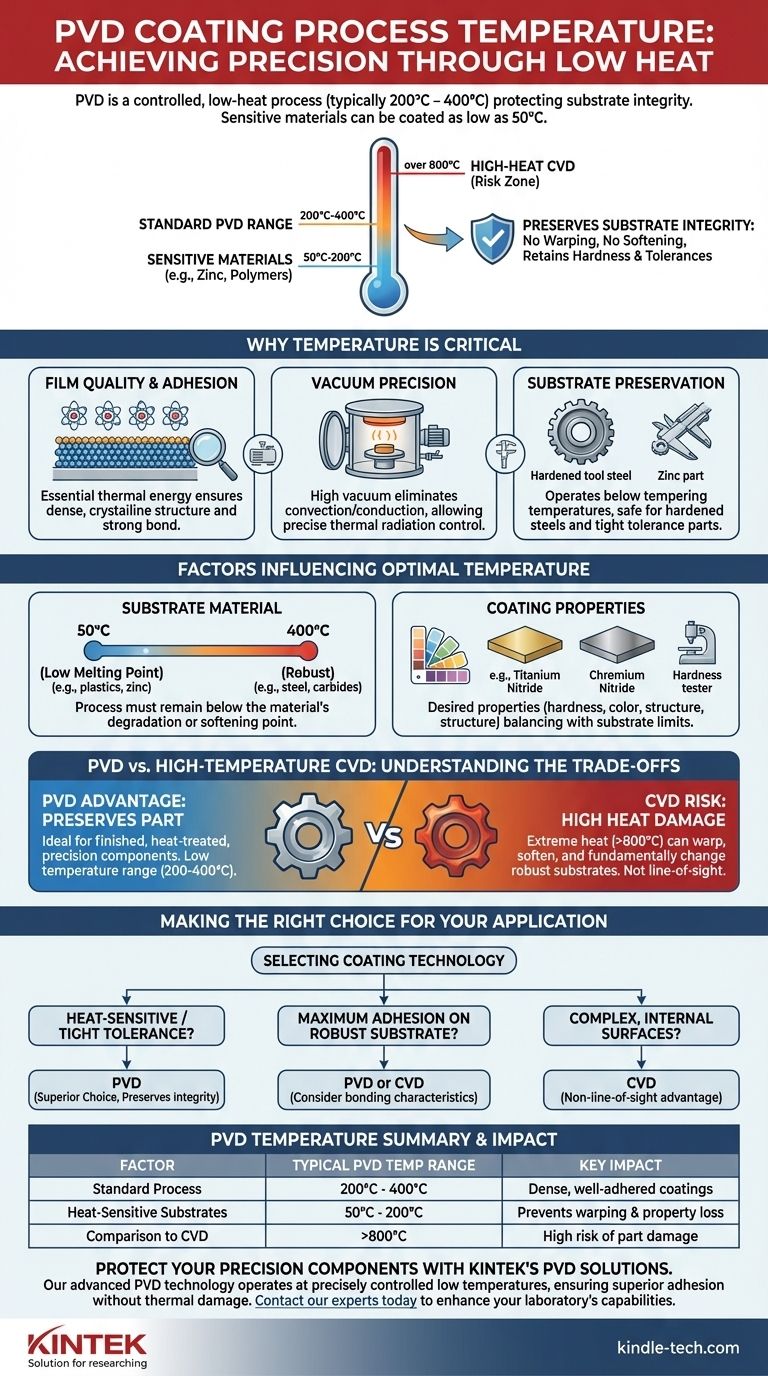

La temperatura di processo per il rivestimento a deposizione fisica da vapore (PVD) non è un valore unico, ma un intervallo controllato, tipicamente compreso tra 200°C e 400°C. Tuttavia, per materiali più sensibili come lo zinco o alcuni polimeri, la temperatura può essere mantenuta fino a 50°C. Questa temperatura operativa relativamente bassa è una caratteristica distintiva del PVD ed è la ragione principale della sua scelta rispetto ad altri metodi di rivestimento.

Il vantaggio chiave del PVD non risiede solo nel rivestimento che crea, ma nel processo a bassa temperatura che utilizza. Ciò impedisce al substrato di deformarsi, ammorbidirsi o perdere le sue proprietà termicamente trattate critiche, rendendolo ideale per componenti di precisione e materiali sensibili al calore.

Perché la Temperatura è un Parametro di Controllo Critico

La temperatura è una delle variabili più cruciali nel processo PVD. Influenza direttamente la qualità, l'adesione e le proprietà finali del film sottile depositato.

Il Ruolo della Temperatura nella Qualità del Film

Sebbene il PVD sia un processo a "bassa temperatura", una certa quantità di energia termica è essenziale. Questa energia consente agli atomi depositati di disporsi in una struttura cristallina densa, uniforme e ben aderente sulla superficie del componente.

Un controllo improprio della temperatura può comportare un film poroso, scarsamente legato o con elevata sollecitazione interna, portando a un guasto prematuro.

Un Processo Basato sul Vuoto

Il PVD viene condotto in una camera ad alto vuoto. In questo ambiente, il trasferimento di calore tramite convezione e conduzione viene eliminato, lasciando solo la radiazione termica.

Ciò conferisce agli ingegneri di processo un controllo estremamente preciso sulla temperatura del pezzo, assicurando che il calore venga applicato intenzionalmente e uniformemente, piuttosto che come sottoprodotto incontrollato dell'ambiente.

Preservare l'Integrità del Substrato

La capacità di operare al di sotto della temperatura di rinvenimento o ricottura della maggior parte dei materiali è il vantaggio termico più significativo del PVD.

Ciò significa che i componenti realizzati in acciai per utensili temprati, ad esempio, possono essere rivestiti senza perdere la loro durezza. Allo stesso modo, i pezzi con tolleranze dimensionali molto strette non si deformeranno o distorceranno durante il ciclo di rivestimento.

Fattori che Influenzano la Temperatura di Processo PVD

La temperatura ottimale per una sessione PVD è determinata da una combinazione del materiale del substrato e del risultato desiderato del rivestimento stesso.

Materiale del Substrato

Questo è il fattore più dominante. Il processo deve rimanere ben al di sotto della temperatura alla quale il materiale del substrato inizia a degradarsi, ammorbidirsi o cambiare le sue proprietà.

I materiali con bassi punti di fusione, come le leghe di zinco o le materie plastiche, richiedono temperature di processo all'estremità inferiore dello spettro PVD (50°C - 200°C). Al contrario, i materiali robusti come l'acciaio o i carburi possono tollerare facilmente l'estremità superiore dell'intervallo.

Materiale e Proprietà del Rivestimento

Diversi materiali di rivestimento (ad esempio, Nitruro di Titanio, Nitruro di Cromo) e le loro proprietà finali desiderate—come durezza, colore o struttura—hanno temperature di deposizione ottimali. L'ingegnere deve bilanciare la temperatura ideale per il rivestimento con i limiti termici del substrato.

Comprendere i Compromessi: PVD rispetto a CVD ad Alta Temperatura

La scelta tra PVD e un'alternativa ad alta temperatura come la deposizione chimica da vapore (CVD) spesso si riduce al ruolo della temperatura.

Il Vantaggio PVD: Preservare il Pezzo

L'intervallo di bassa temperatura del PVD lo rende la scelta predefinita per i componenti finiti e di precisione. È ideale per rivestire pezzi che sono già stati trattati termicamente o che non possono tollerare alcun cambiamento dimensionale, come utensili da taglio, componenti per stampaggio a iniezione e parti ottiche.

Il Contesto CVD: Quando l'Alta Temperatura è Accettabile

I processi CVD operano a temperature molto più elevate, spesso superiori a 800°C. Questo calore estremo facilita una reazione chimica che può produrre rivestimenti eccezionalmente duri e tenaci.

Tuttavia, questo processo è adatto solo per materiali che possono resistere a tali temperature senza ammorbidirsi o deformarsi. Inoltre, non è un processo a linea di vista, il che gli conferisce un vantaggio per il rivestimento di geometrie interne complesse dove il PVD non può arrivare.

Il Rischio Principale: Distorsione e Danno al Materiale

Il compromesso chiave è l'integrità del componente. Scegliere un processo troppo caldo per il tuo substrato danneggerà irrevocabilmente il pezzo, facendogli perdere durezza, deformandolo fuori tolleranza o alterando fondamentalmente le sue proprietà meccaniche. Il PVD mitiga quasi interamente questo rischio.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di rivestimento corretta richiede l'adeguamento dei parametri di processo al materiale e alla funzione del tuo componente.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore o pezzi con tolleranze strette: Il PVD è la scelta superiore perché la sua bassa temperatura di processo preserva l'integrità e le dimensioni del componente.

- Se la tua attenzione principale è ottenere la massima adesione del rivestimento su un substrato robusto in grado di resistere al calore estremo: Sia il PVD che il CVD sono praticabili, ma la reazione chimica ad alta temperatura del CVD può offrire caratteristiche di legame diverse.

- Se la tua attenzione principale è il rivestimento di superfici interne complesse, non a linea di vista: Un processo non a linea di vista come la deposizione chimica da vapore (CVD) è probabilmente più adatto del PVD.

In definitiva, comprendere il ruolo della temperatura ti consente di selezionare un processo di rivestimento che protegga non solo la superficie, ma l'integrità fondamentale dell'intero componente.

Tabella Riassuntiva:

| Fattore | Intervallo di Temperatura PVD Tipico | Impatto Chiave |

|---|---|---|

| Processo Standard | 200°C - 400°C | Rivestimenti densi e ben aderenti |

| Substrati Sensibili al Calore | 50°C - 200°C | Previene deformazioni e perdita di proprietà |

| Confronto con CVD | >800°C | Alto rischio di danno al pezzo |

Proteggi i tuoi componenti di precisione con le soluzioni di rivestimento PVD di KINTEK.

La nostra tecnologia PVD avanzata opera a temperature basse e precisamente controllate per garantire che i tuoi pezzi mantengano la loro durezza, accuratezza dimensionale e proprietà critiche. Sia che tu stia lavorando con acciai per utensili temprati, leghe di zinco o polimeri, le apparecchiature e i materiali di consumo di KINTEK sono progettati per fornire un'adesione superiore del rivestimento senza danni termici.

Contatta oggi i nostri esperti per discutere come i nostri processi PVD possono migliorare le capacità del tuo laboratorio e salvaguardare i tuoi componenti più preziosi.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse