In sintesi, la sinterizzazione a plasma a scintilla (SPS) è una tecnica di consolidamento ad alta velocità. Utilizza una corrente elettrica continua pulsata e una pressione uniassiale per trasformare le polveri in un solido denso. Il processo prevede tipicamente quattro fasi principali: creazione del vuoto, applicazione della pressione, riscaldamento resistivo rapido tramite la corrente pulsata e una fase finale di raffreddamento.

Il vantaggio fondamentale dell'SPS risiede nel suo meccanismo di riscaldamento unico. Facendo passare una corrente ad alto amperaggio e bassa tensione direttamente attraverso lo stampo conduttivo e la polvere, genera un calore intenso e localizzato nei punti di contatto delle particelle, consentendo la densificazione in minuti anziché ore.

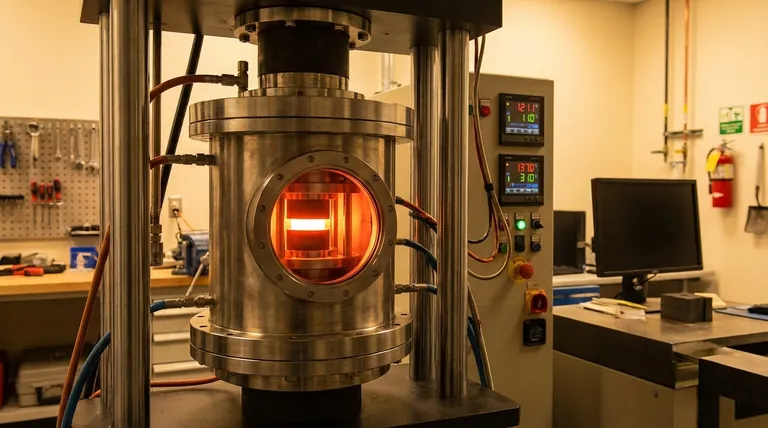

Analisi del processo SPS

Per comprendere veramente l'SPS, dobbiamo esaminare come ogni fase contribuisce alle proprietà finali del materiale. Il processo è una sequenza attentamente orchestrata eseguita all'interno di una pressa specializzata.

Fase 1: Caricamento del campione ed evacuazione

Innanzitutto, il materiale in polvere viene caricato in uno stampo conduttivo, che è quasi sempre realizzato in grafite. Questo gruppo stampo viene quindi posizionato tra due elettrodi all'interno di una camera a vuoto.

La camera viene evacuata per rimuovere i gas atmosferici. Questo passaggio cruciale previene l'ossidazione del materiale in polvere e dell'utensileria in grafite, che altrimenti verrebbero compromessi alle alte temperature di processo.

Fase 2: Applicazione della pressione uniassiale

Una volta raggiunto il vuoto desiderato, viene applicata una pressione uniassiale attraverso gli elettrodi, che fungono da pistoni della pressa. Questa pressione iniziale compatta la polvere, aumentando il contatto tra le particelle.

Ciò garantisce una buona conduttività elettrica in tutto il compatto di polvere, essenziale per la successiva fase di riscaldamento. La pressione viene mantenuta o aumentata durante tutto il ciclo di riscaldamento per favorire la densificazione.

Fase 3: Corrente pulsata e riscaldamento rapido

Questa è la fase determinante del processo SPS. Una corrente continua (DC) pulsata ad alta potenza viene applicata direttamente agli elettrodi. La corrente scorre attraverso lo stampo in grafite e, in modo critico, attraverso il campione di polvere stesso.

Ciò crea un riscaldamento rapido attraverso diversi meccanismi. L'effetto primario è il riscaldamento Joule (riscaldamento resistivo). Inoltre, nei punti di contatto tra le singole particelle di polvere, possono verificarsi scariche a scintilla, generando plasma localizzato e momentaneo ad alta temperatura. Questo effetto pulisce le superfici delle particelle e accelera drasticamente la formazione di "colli" o legami tra di esse.

Fase 4: Consolidamento e raffreddamento

Man mano che la temperatura aumenta rapidamente fino al punto di sinterizzazione target, il materiale si ammorbidisce e si densifica sotto la pressione costante, eliminando la porosità. Il processo viene mantenuto a questa temperatura per un periodo molto breve, spesso solo pochi minuti.

Una volta raggiunta la densità desiderata, la corrente viene interrotta. Il sistema si raffredda quindi rapidamente, bloccando la microstruttura a grana fine che è un segno distintivo della tecnica SPS.

Cosa rende l'SPS fondamentalmente diverso?

L'SPS non è semplicemente una versione più veloce della pressatura a caldo tradizionale. Il suo metodo di riscaldamento diretto crea condizioni fondamentalmente diverse da quelle di un forno convenzionale.

Il ruolo del riscaldamento a corrente continua

In una pressa a caldo tradizionale, un forno riscalda esternamente lo stampo e il campione, un processo lento che si basa sulla conduzione termica. L'SPS utilizza il materiale e lo stampo come propri elementi riscaldanti. Questo riscaldamento interno e diretto è incredibilmente efficiente e veloce.

L'effetto "plasma a scintilla"

La corrente pulsata genera scariche a scintilla nei vuoti tra le particelle di polvere. Ciò genera temperature localizzate molto più elevate della temperatura complessiva del campione. Questo fenomeno pulisce le superfici delle particelle dai contaminanti e le attiva per il legame, un fattore chiave nella rapida velocità di sinterizzazione.

La velocità senza precedenti inibisce la crescita del grano

Il risultato più significativo dell'SPS è la velocità. I tassi di riscaldamento possono essere di centinaia di gradi Celsius al minuto. Riducendo al minimo il tempo in cui il materiale rimane ad alte temperature, l'SPS inibisce efficacemente la crescita del grano, consentendo la produzione di materiali completamente densi con microstrutture eccezionalmente fini e spesso nuove.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'SPS non è una soluzione universale. Presenta una serie di vincoli che sono fondamentali da comprendere per un'applicazione di successo.

Vincoli di materiale e utensileria

Il processo SPS standard richiede che sia lo stampo che, idealmente, il campione siano elettricamente conduttivi. Sebbene gli isolanti possano essere sinterizzati, ciò richiede un'attenta progettazione dello stampo poiché il calore deve essere trasferito dallo stampo alla polvere. Il processo è anche in gran parte limitato all'uso di utensileria in grafite, che ha limitazioni di temperatura e pressione.

Gradienti di temperatura

Poiché il riscaldamento ha origine dal flusso di corrente, ottenere una perfetta uniformità di temperatura può essere difficile. Possono esistere gradienti di temperatura tra la superficie e il nucleo di un campione di grandi dimensioni, che devono essere presi in considerazione nella progettazione del processo.

Il dibattito sul "Plasma"

È importante notare che, sebbene il termine "Sinterizzazione a plasma a scintilla" sia ampiamente utilizzato, l'esistenza di un plasma sostenuto e di massa in tutto il campione è oggetto di dibattito scientifico. Tuttavia, gli effetti pratici della scarica a scintilla e del riscaldamento localizzato alle interfacce delle particelle sono ben documentati e sono responsabili dei vantaggi unici della tecnica.

Come applicare questo al tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la prototipazione rapida o lo sviluppo di nuovi materiali: l'SPS è la scelta ideale grazie alla sua estrema velocità e alla sua capacità di creare microstrutture uniche e fuori equilibrio.

- Se il tuo obiettivo principale è la produzione di parti ad alta densità e nanostrutturate: l'SPS eccelle nel raggiungere la piena densificazione preservando la dimensione fine del grano che è cruciale per le proprietà meccaniche migliorate.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di componenti semplici e di grandi dimensioni: la sinterizzazione a pressa a caldo tradizionale o la sinterizzazione in forno convenzionale potrebbero essere più adatte se i benefici microstrutturali unici dell'SPS non sono richiesti.

In definitiva, la sinterizzazione a plasma a scintilla offre un livello di controllo senza precedenti sulla microstruttura di un materiale attraverso la sua erogazione di energia unica e rapida.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Caricamento del campione ed evacuazione | Caricare la polvere nello stampo in grafite, creare il vuoto | Prevenire l'ossidazione, preparare per il riscaldamento |

| 2. Applicazione della pressione | Applicare pressione uniassiale tramite elettrodi | Compattare la polvere, garantire il contatto elettrico |

| 3. Riscaldamento a corrente pulsata | Applicare corrente continua pulsata direttamente alla polvere | Riscaldamento rapido tramite riscaldamento Joule e scariche a scintilla |

| 4. Consolidamento e raffreddamento | Mantenere la temperatura brevemente, quindi raffreddamento rapido | Raggiungere la piena densità inibendo la crescita del grano |

Pronto a ottenere un consolidamento superiore dei materiali con la sinterizzazione a plasma a scintilla?

Alla KINTEK, siamo specializzati in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo dei materiali. La nostra esperienza nelle tecnologie di sinterizzazione può aiutarti a:

- Sviluppare nuovi materiali con microstrutture uniche

- Raggiungere la piena densificazione preservando le dimensioni fini dei grani

- Accelerare la tua R&S con capacità di elaborazione rapida

Sia che tu stia lavorando con polveri conduttive o materiali specializzati, il nostro team può fornirti la giusta soluzione SPS per le tue esigenze di laboratorio.

Contatta KINTEK oggi stesso per discutere come la sinterizzazione a plasma a scintilla può trasformare la tua ricerca sui materiali!

Guida Visiva

Prodotti correlati

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- L'autoclave può sterilizzare liquidi? Padroneggiare la sterilizzazione liquida sicura ed efficace

- Qual è l'uso dell'autoclave in medicina? Il ruolo critico della sterilizzazione per la sicurezza del paziente

- Quali sono i vantaggi dell'autoclavaggio negli ospedali? Ottieni una sterilizzazione ineguagliabile per la sicurezza del paziente

- Quale temperatura deve essere raggiunta per la sterilizzazione in 10-12 minuti? Ottieni una sterilizzazione rapida e affidabile con l'autoclavaggio flash

- Come si sterilizza la vetreria in autoclave? Padroneggia il processo in 3 fasi per una sterilità affidabile