Al suo centro, il processo PACVD è un metodo per depositare film sottili ad alte prestazioni su una superficie a temperature relativamente basse. A differenza della deposizione chimica da vapore (CVD) tradizionale, che si basa sul calore estremo per innescare le reazioni chimiche, la deposizione chimica da vapore assistita da plasma (PACVD) utilizza un gas energizzato, o plasma, per attivare il processo. Questa differenza fondamentale consente il rivestimento di materiali che verrebbero danneggiati o distrutti dai metodi ad alta temperatura.

L'innovazione centrale della PACVD è il suo utilizzo del plasma come fonte di energia. Ciò consente la formazione di rivestimenti densi, durevoli e altamente aderenti a temperature sufficientemente basse da essere compatibili con substrati sensibili al calore come plastica, alluminio e alcuni acciai.

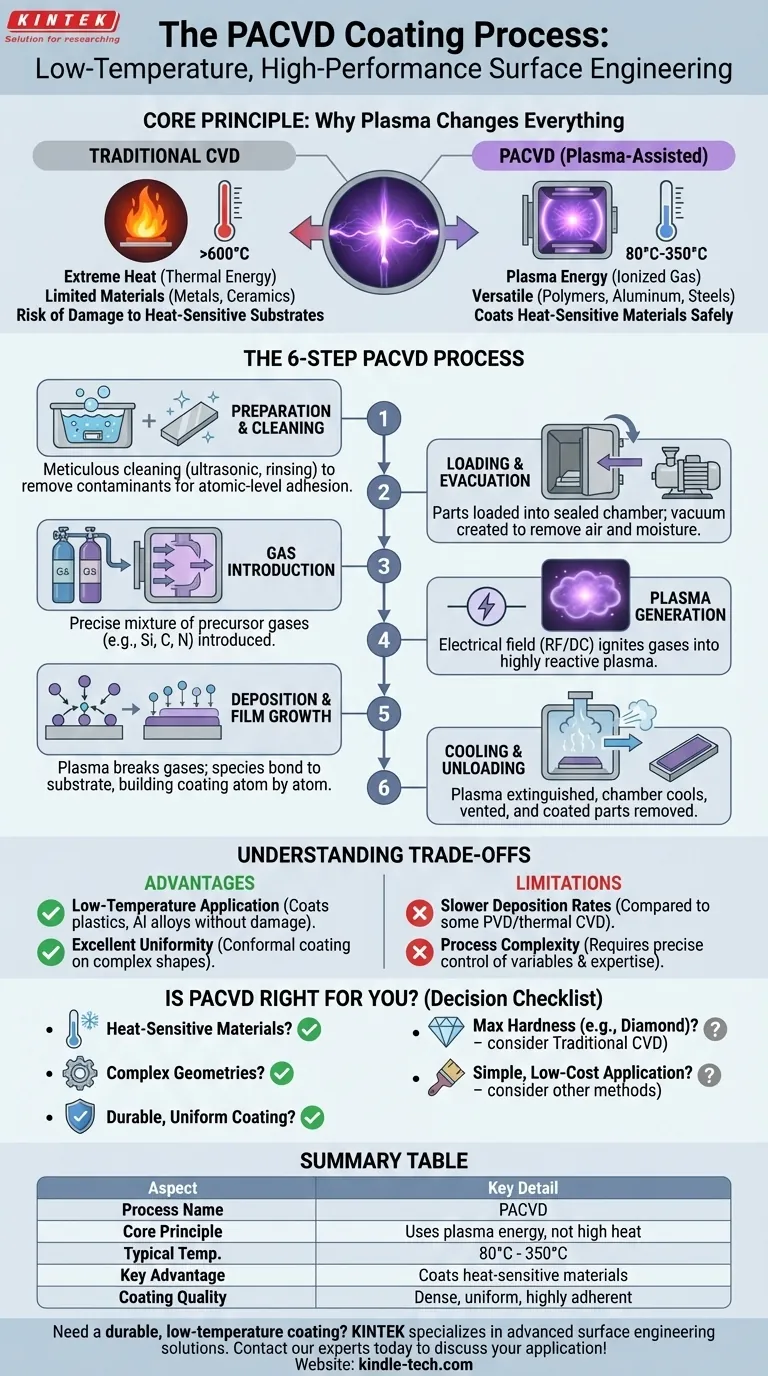

Il principio fondamentale: perché il plasma cambia tutto

I metodi di rivestimento tradizionali spesso presentano una scelta difficile tra prestazioni e compatibilità dei materiali. La PACVD è stata sviluppata per risolvere questo problema modificando fondamentalmente il modo in cui viene alimentata la reazione di rivestimento.

Limitazioni della CVD tradizionale

La deposizione chimica da vapore (CVD) standard richiede temperature molto elevate, spesso superiori a 600°C (1112°F). Questo calore fornisce l'energia termica necessaria per scomporre i gas precursori e formare un rivestimento sulla superficie di un substrato.

Tuttavia, queste temperature estreme limitano i tipi di materiali che possono essere rivestiti, escludendo la maggior parte dei polimeri, alcune leghe e i componenti temprati le cui proprietà verrebbero rovinate.

Il ruolo del plasma come fonte di energia

La PACVD crea un ambiente a vuoto a bassa pressione e quindi introduce un campo elettrico per eccitare i gas precursori in uno stato di plasma. Questo plasma è una miscela altamente reattiva di ioni, elettroni e particelle neutre.

L'intensa energia all'interno del plasma è sufficiente per scomporre le molecole di gas e avviare le reazioni chimiche necessarie per la deposizione. Sostituisce efficacemente la necessità di un'energia termica estrema.

Vantaggi chiave: versatilità e qualità

Utilizzando il plasma anziché il calore elevato, i processi PACVD possono operare a temperature molto più basse, tipicamente tra 80°C e 350°C. Ciò apre la porta al rivestimento di una vasta gamma di materiali sensibili al calore.

Inoltre, l'ambiente al plasma porta spesso a rivestimenti con eccellente adesione, alta densità e uniformità superiore, anche su forme complesse.

Il processo PACVD passo dopo passo

Il processo PACVD è un'operazione precisa e a più stadi che si svolge interamente all'interno di una camera a vuoto sigillata. Ogni fase è fondamentale per la qualità del rivestimento finale.

Fase 1: preparazione e pulizia del substrato

Questa è forse una delle fasi più critiche. Il substrato (la parte da rivestire) deve essere meticolosamente pulito per garantire una corretta adesione del rivestimento.

Questo processo a più fasi include spesso la pulizia a ultrasuoni, il risciacquo e l'asciugatura per rimuovere completamente oli, lubrificanti, polvere e qualsiasi altro contaminante superficiale. Una superficie atomica pulita è la base per un rivestimento di successo.

Fase 2: caricamento ed evacuazione della camera

Una volta pulite, le parti vengono caricate con cura nella camera PACVD su dispositivi di fissaggio speciali. La camera viene quindi sigillata e potenti pompe creano un ambiente ad alto vuoto, rimuovendo praticamente tutta l'aria e l'umidità residua.

Fase 3: introduzione dei gas precursori

Una volta stabilito il vuoto, una miscela precisa di gas precursori viene introdotta nella camera. Questi gas contengono gli elementi chimici che formeranno infine lo strato di rivestimento desiderato (ad esempio, silicio, carbonio, azoto).

Fase 4: generazione del plasma

Un campo elettrico, tipicamente a radiofrequenza (RF) o a corrente continua (DC), viene applicato all'interno della camera. Questa energia accende i gas precursori, trasformandoli nel plasma incandescente ed energizzato che caratterizza il processo PACVD.

Fase 5: deposizione e crescita del film

All'interno del plasma, le molecole di gas precursore vengono scomposte in specie altamente reattive. Queste specie vengono quindi attratte verso la superficie del substrato, dove reagiscono e si legano, costruendo il rivestimento un atomo alla volta. Questo processo continua fino a quando non si ottiene lo spessore del rivestimento desiderato.

Fase 6: raffreddamento e scarico

Dopo il completamento del ciclo di deposizione, il plasma viene spento e la camera viene lasciata raffreddare. La camera viene quindi ventilata riportandola alla pressione atmosferica e le parti appena rivestite vengono rimosse con cura.

Comprendere i compromessi della PACVD

Come ogni tecnologia avanzata, la PACVD ha un profilo specifico di punti di forza e di debolezza. Comprendere questi aspetti è fondamentale per determinare se è la soluzione giusta per un dato problema.

Vantaggio: applicazione a bassa temperatura

Questo è il vantaggio distintivo della PACVD. La sua capacità di rivestire polimeri, leghe di alluminio e acciai pre-tempra senza alterarne le proprietà fondamentali è un vantaggio significativo rispetto alle alternative ad alta temperatura.

Vantaggio: eccellente uniformità

Poiché il gas precursore riempie l'intera camera prima di essere attivato, la PACVD può produrre rivestimenti altamente conformi che coprono geometrie complesse e superfici interne in modo più efficace rispetto ai processi a linea di vista come la PVD (deposizione fisica da vapore).

Limitazione: velocità di deposizione più lente

In generale, i processi PACVD possono avere velocità di deposizione inferiori rispetto ad alcune tecniche PVD o CVD termica. Ciò può renderli meno adatti per applicazioni che richiedono rivestimenti estremamente spessi o un throughput molto elevato.

Limitazione: complessità del processo

I sistemi PACVD sono sofisticati e richiedono un controllo preciso di numerose variabili, tra cui miscela di gas, pressione, potenza e temperatura. Questa complessità può tradursi in costi di attrezzature più elevati e nella necessità di competenze operative specializzate.

La PACVD è la scelta giusta per la tua applicazione?

Scegliere la tecnologia di rivestimento corretta richiede di allineare le sue capacità con gli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: la PACVD è una delle migliori tecnologie disponibili, offrendo rivestimenti duri e durevoli per polimeri, alluminio e componenti temprati.

- Se la tua attenzione principale è ottenere un rivestimento altamente conforme su forme complesse: la natura a base di gas della PACVD offre un vantaggio netto rispetto ai metodi a linea di vista, garantendo una copertura più uniforme.

- Se la tua attenzione principale è la massima durezza o resistenza all'usura su un materiale stabile alla temperatura: la CVD termica tradizionale potrebbe offrire rivestimenti più duri (come il diamante), mentre alcune tecnologie PVD potrebbero fornire prestazioni superiori per specifiche applicazioni di utensili da taglio.

- Se la tua attenzione principale è ridurre al minimo i costi per un'applicazione semplice: metodi di rivestimento più semplici come la galvanica o la verniciatura potrebbero essere più convenienti se non sono necessarie le proprietà avanzate di un film PACVD.

In definitiva, la comprensione dei fondamenti del processo PACVD ti consente di prendere una decisione informata in base ai tuoi requisiti unici di materiale e prestazioni.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Nome del processo | Deposizione chimica da vapore assistita da plasma (PACVD) |

| Principio fondamentale | Utilizza l'energia del plasma invece del calore elevato per depositare i rivestimenti |

| Intervallo di temperatura tipico | 80°C - 350°C (176°F - 662°F) |

| Vantaggio chiave | Riveste materiali sensibili al calore (plastiche, alluminio) |

| Qualità del rivestimento | Film densi, uniformi e altamente aderenti |

Hai bisogno di un rivestimento durevole a bassa temperatura per i tuoi componenti sensibili al calore?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza può aiutarti a determinare se la PACVD è la soluzione ideale per rivestire i tuoi polimeri, le leghe di alluminio o le parti complesse. Forniamo la tecnologia e il supporto per migliorare le prestazioni e la longevità del tuo prodotto.

Contatta oggi stesso i nostri esperti per discutere i requisiti specifici della tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quanto è spesso il rivestimento DLC? Una guida per ottimizzare la resistenza all'usura e l'attrito

- Cos'è la tecnica di deposizione chimica da vapore assistita da plasma? Abilitare rivestimenti sottili a bassa temperatura e di alta qualità

- Perché il PECVD può raggiungere alti tassi di deposizione a temperature relativamente basse? Sblocca una crescita di film efficiente e a bassa temperatura

- Qual è la differenza tra l'ossido LPCVD e PECVD? Scegliere il metodo di deposizione giusto per il budget termico

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura

- Cosa sono i reattori di deposizione al plasma, come e perché vengono utilizzati? Sblocca la deposizione di film sottili di precisione

- Il rivestimento DLC arrugginisce? Sblocca una resistenza superiore alla corrosione e all'usura