In sostanza, il processo di fusione in un forno a induzione è un metodo di riscaldamento diretto. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame raffreddata ad acqua, che genera un potente campo magnetico fluttuante all'interno del crogiolo del forno. Questo campo magnetico induce forti correnti elettriche, note come correnti parassite (eddy currents), direttamente nel metallo da fondere, e la naturale resistenza del metallo a queste correnti genera un calore intenso, facendolo fondere rapidamente.

Il punto cruciale è che la fusione a induzione aggira i metodi di riscaldamento convenzionali. Invece di riscaldare il forno per riscaldare il metallo, trasforma il metallo stesso nella fonte di calore, offrendo velocità e controllo eccezionali, ma richiedendo una gestione attenta del carico elettrico e del rivestimento del forno.

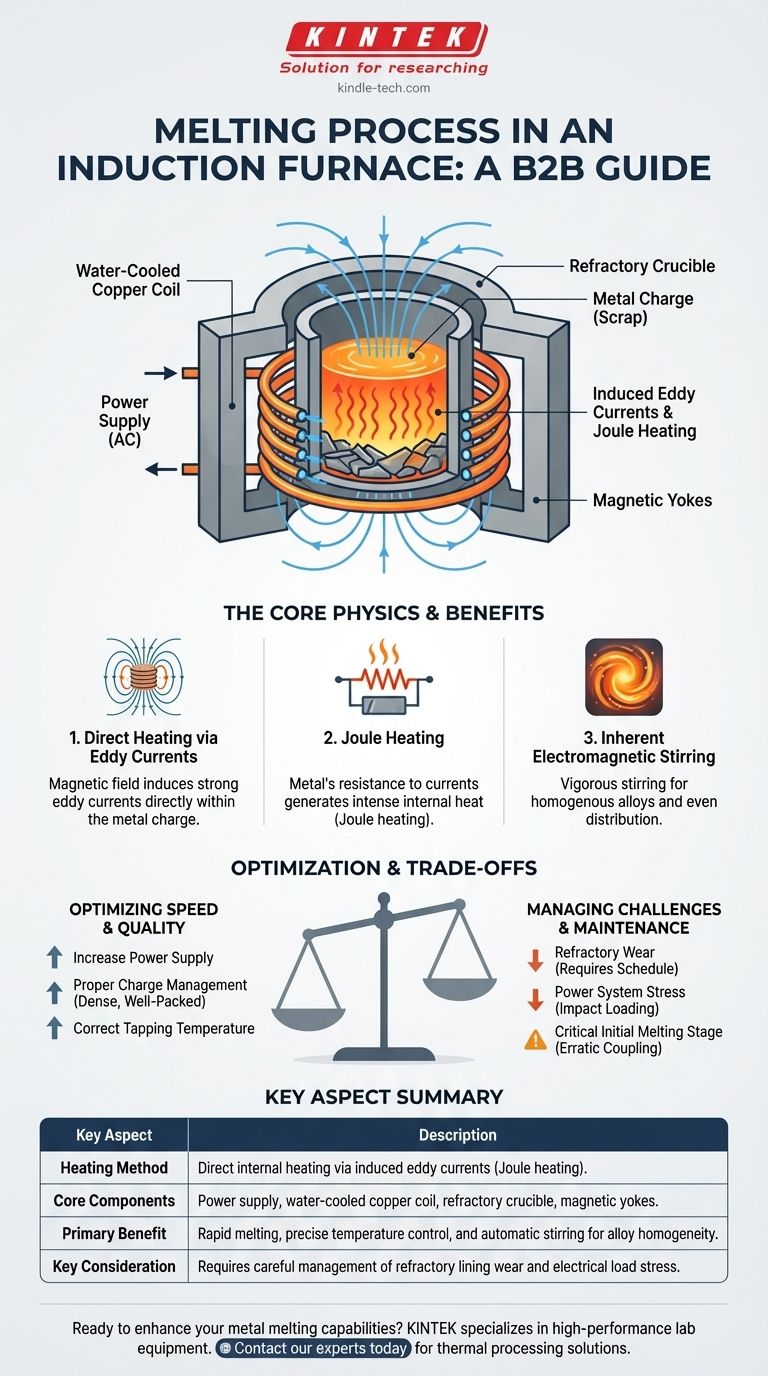

Scomposizione del Processo a Induzione

Per comprendere veramente la fusione, dobbiamo prima esaminare i componenti chiave e la fisica che li collega. Il processo è elegante nella sua semplicità ma potente nella sua esecuzione.

I Componenti Fondamentali

Il forno è un insieme di quattro parti essenziali che lavorano in concerto.

- L'alimentatore fornisce la corrente alternata (AC) ad alta frequenza che alimenta l'intero sistema.

- La bobina di rame raffreddata ad acqua riceve questa corrente e genera il potente campo magnetico.

- Il crogiolo, un contenitore rivestito di materiale refrattario, si trova all'interno della bobina e contiene il metallo da fondere.

- I gioghi sono schermature magnetiche che circondano la bobina, concentrando il campo magnetico sul metallo e proteggendo la struttura del forno.

La Fisica del Riscaldamento a Induzione

L'effetto di riscaldamento è un risultato diretto della Legge di Induzione di Faraday e del riscaldamento Joule. La corrente alternata nella bobina crea un campo magnetico in costante cambiamento.

Questo campo magnetico penetra nel metallo conduttivo posto all'interno del crogiolo, inducendo potenti correnti parassite a fluire all'interno del metallo.

Mentre queste correnti parassite vorticano attraverso il metallo, incontrano la resistenza elettrica intrinseca del materiale. Questa resistenza converte l'energia elettrica in calore a una velocità incredibile, un fenomeno noto come riscaldamento Joule. Il calore viene generato all'interno del metallo, non trasferito da una fonte esterna.

L'Effetto di Agitazione Inerente

Un effetto secondario, molto benefico, del campo elettromagnetico è una vigorosa azione di agitazione all'interno del bagno di metallo fuso. Questa forza assicura che il metallo liquido sia costantemente miscelato.

Questa agitazione automatica è fondamentale per creare leghe di composizione esatta omogenee, poiché distribuisce uniformemente tutti gli elementi attraverso la massa fusa senza intervento meccanico.

Ottimizzazione dell'Operazione di Fusione

Comprendere semplicemente il processo non è sufficiente; un funzionamento efficiente richiede il controllo di variabili chiave che influenzano direttamente la velocità, la qualità e la longevità dell'attrezzatura.

Fattori che Influenzano la Velocità di Fusione

Per aumentare la velocità di fusione, è possibile regolare tre leve principali:

- Aumento della Potenza: Un alimentatore di potenza superiore genererà un campo magnetico più forte, inducendo correnti parassite più grandi e quindi più calore.

- Gestione Corretta del Carico: La dimensione, la forma e la densità del rottame metallico (il carico) influiscono sulla sua capacità di accoppiarsi con il campo magnetico. Un carico denso e ben compattato fonde in modo più efficiente.

- Temperatura di Colata Corretta: Il surriscaldamento del metallo fuso spreca energia e tempo e può aumentare l'usura del refrattario. Mantenere una temperatura di uscita appropriata è fondamentale per massimizzare la produttività.

La Fase Critica di Fusione Iniziale

L'inizio del ciclo di fusione è il più impegnativo per l'attrezzatura. Un carico distribuito in modo irregolare può causare un accoppiamento magnetico irregolare.

Ciò porta a forti impatti sull'alimentatore, che possono potenzialmente danneggiare componenti elettronici sensibili come i tiristori se il sistema non è progettato per gestire tali carichi.

Comprendere i Compromessi e la Manutenzione

Sebbene molto efficace, la fusione a induzione non è priva di sfide operative. Comprendere i suoi limiti è importante quanto conoscerne i vantaggi.

Il Vantaggio: Precisione e Controllo

Poiché il calore viene generato all'interno del metallo e il processo può essere contenuto, i forni a induzione offrono un controllo senza pari. Ciò consente la fusione sotto vuoto o in atmosfera inerte, essenziale per produrre metalli e leghe di elevata purezza sensibili all'ossigeno.

La Sfida: Usura del Refrattario

Il rivestimento del crogiolo è costantemente esposto a temperature estreme e reazioni chimiche con il metallo fuso, causandone l'erosione. Ciò richiede un rigoroso programma di manutenzione e riparazione.

Una leggera erosione o crepe possono richiedere solo una riparazione parziale, in cui le aree danneggiate vengono raschiate e riempite. Tuttavia, l'erosione uniforme richiede una rifoderatura completa, un processo più complesso che prevede l'installazione di una forma e la compattazione di nuovo materiale refrattario.

Il Rischio: Stress del Sistema Elettrico

L'elevata richiesta di potenza del forno e il potenziale di fluttuazioni di carico, specialmente all'inizio di un ciclo, sottopongono a notevole stress il sistema elettrico. Un alimentatore robusto progettato per la resistenza agli impatti è imprescindibile per un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative determineranno su cosa concentrare la tua attenzione durante l'utilizzo di un forno a induzione.

- Se la tua priorità principale è la massima produttività: Dai priorità a un alimentatore ad alta potenza e a una pratica di carico disciplinata che assicuri un apporto di rottami denso e costante.

- Se la tua priorità principale è la qualità della lega: Sfrutta l'agitazione elettromagnetica e considera forni in grado di controllare l'atmosfera per prevenire la contaminazione.

- Se la tua priorità principale è l'affidabilità operativa: Implementa un rigoroso programma di manutenzione preventiva per il rivestimento refrattario e assicurati che il tuo alimentatore sia specificato adeguatamente per i carichi d'impatto.

Padroneggiare la fusione a induzione è un equilibrio tra lo sfruttamento della sua potente fisica e il rispetto delle sue esigenze operative.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Metodo di Riscaldamento | Riscaldamento interno diretto tramite correnti parassite indotte (riscaldamento Joule). |

| Componenti Principali | Alimentatore, bobina di rame raffreddata ad acqua, crogiolo refrattario, gioghi magnetici. |

| Vantaggio Principale | Fusione rapida, controllo preciso della temperatura e agitazione automatica per l'omogeneità della lega. |

| Considerazione Chiave | Richiede una gestione attenta dell'usura del rivestimento refrattario e dello stress del carico elettrico. |

Pronto a migliorare le tue capacità di fusione dei metalli? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di laboratorio. La nostra esperienza nelle soluzioni di processo termico può aiutarti a ottenere tempi di fusione più rapidi, una qualità superiore delle leghe e una maggiore affidabilità operativa. Contatta oggi i nostri esperti per discutere di come le nostre soluzioni per forni a induzione possono alimentare il tuo successo!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come l'ambiente ad alto vuoto all'interno di un forno di sinterizzazione sottovuoto protegge i materiali compositi a base di rame durante il processo di sinterizzazione?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?