In sintesi, il processo di deposizione a fascio ionico (IBD) è un metodo di rivestimento di film sottili ad alta precisione che opera sottovuoto. Utilizza un fascio focalizzato e ad alta energia di ioni per staccare fisicamente gli atomi da un materiale sorgente (chiamato "bersaglio"), che poi viaggiano e si condensano su una superficie separata (il "substrato") per formare un film eccezionalmente denso e di alta qualità.

La caratteristica distintiva della deposizione a fascio ionico è la separazione della sorgente ionica dal materiale bersaglio. Questa separazione fornisce un livello ineguagliabile di controllo indipendente sull'energia, la direzione e il flusso degli ioni, risultando in film con densità, purezza e adesione superiori rispetto ad altre tecniche di deposizione.

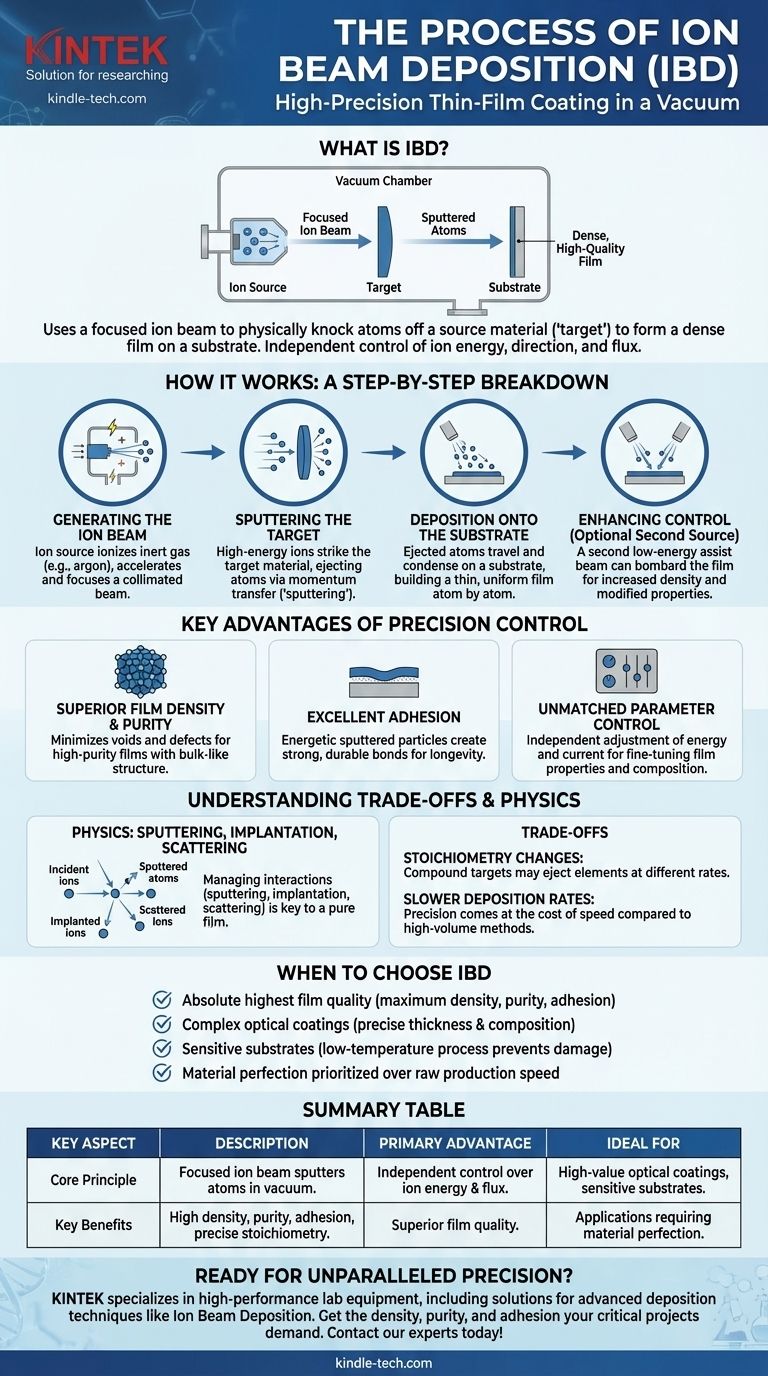

Come funziona la deposizione a fascio ionico: una ripartizione passo-passo

Per comprendere i vantaggi dell'IBD, è essenziale visualizzare le sue distinte fasi. L'intero processo si svolge in una camera ad alto vuoto per prevenire la contaminazione.

Generazione del fascio ionico

Il processo inizia con una sorgente ionica, che è un dispositivo specializzato che ionizza un gas inerte, tipicamente argon. Questo crea ioni caricati positivamente che vengono poi estratti e accelerati da un sistema di griglie ad alta tensione, formando un fascio ben definito e altamente collimato.

Sputtering del bersaglio

Questo fascio ionico ad alta energia è diretto verso il bersaglio, che è fatto del materiale che si desidera depositare. Quando gli ioni colpiscono il bersaglio, trasferiscono il loro momento agli atomi del bersaglio, un processo noto come sputtering. Questa collisione ha una forza sufficiente per espellere o "sputterare" gli atomi dalla superficie del bersaglio.

Deposizione sul substrato

Gli atomi sputtrati viaggiano in linea retta dal bersaglio e si condensano sul substrato, che è strategicamente posizionato nelle vicinanze. Atomo per atomo, questo processo costruisce un film sottile, uniforme e saldamente legato sulla superficie del substrato.

Migliorare il controllo con una seconda sorgente

In configurazioni più avanzate, una seconda sorgente ionica può essere puntata direttamente sul substrato. Questo "fascio di assistenza" bombarda il film in crescita con ioni a bassa energia, compattando ulteriormente il materiale depositato. Ciò aumenta la densità del film, modifica lo stress interno e migliora le proprietà ottiche o meccaniche.

I principali vantaggi del controllo di precisione

L'architettura unica dell'IBD è direttamente responsabile dei suoi principali benefici. Poiché le caratteristiche del fascio ionico possono essere gestite indipendentemente dalla deposizione del materiale, gli ingegneri ottengono un controllo preciso sul film finale.

Densità e purezza del film superiori

L'energia impartita dagli ioni crea un film con una struttura densa, quasi massiva. Ciò riduce al minimo vuoti e difetti, portando a una maggiore purezza e prestazioni migliorate, in particolare nelle applicazioni ottiche ed elettroniche.

Eccellente adesione

La natura energetica delle particelle sputtrate promuove un legame forte e tenace tra il film sottile e il materiale del substrato. Questa adesione è fondamentale per la durabilità e la longevità del rivestimento.

Controllo dei parametri ineguagliabile

L'energia e la corrente del fascio ionico possono essere regolate indipendentemente. Ciò consente di regolare finemente il tasso di deposizione e le proprietà del film risultante, come la sua struttura cristallina e composizione (stechiometria), con un livello di precisione che altri metodi non possono eguagliare.

Comprendere i compromessi e la fisica

Sebbene potente, l'IBD non è una soluzione universale. Comprendere i suoi meccanismi e limiti sottostanti è fondamentale per prendere una decisione informata.

Sputtering, impianto e scattering

L'interazione tra il fascio ionico e il bersaglio coinvolge tre eventi chiave. Lo sputtering è il risultato desiderato. Tuttavia, alcuni ioni possono incorporarsi nel film o nel bersaglio (impianto), e altri possono rimbalzare sulla superficie (scattering). La gestione di questi effetti è fondamentale per ottenere un film puro.

Potenziale di modifiche alla stechiometria

Quando si sputtra un bersaglio composto (uno fatto di più elementi), gli elementi possono essere espulsi a velocità leggermente diverse. Ciò può alterare la composizione chimica del film finale. Sebbene l'IBD offra strumenti per controllare questo aspetto, è un fattore che deve essere gestito con attenzione.

Velocità di deposizione più lente

La precisione e il controllo dell'IBD spesso comportano un costo in termini di velocità. I suoi tassi di deposizione sono tipicamente inferiori rispetto alle tecniche ad alto volume come lo sputtering a magnetron. Questo lo rende ideale per applicazioni di alto valore in cui la qualità è più importante della produttività.

Quando scegliere la deposizione a fascio ionico

La scelta finale dipende interamente dai requisiti della vostra specifica applicazione.

- Se il vostro obiettivo principale è la massima qualità assoluta del film: l'IBD è la scelta superiore per ottenere la massima densità, purezza e adesione in applicazioni critiche.

- Se il vostro obiettivo principale sono rivestimenti ottici complessi: il controllo preciso e indipendente dello spessore e della composizione del film rende l'IBD ideale per la produzione di filtri e specchi ottici avanzati.

- Se il vostro obiettivo principale sono substrati sensibili: l'IBD è un processo a bassa temperatura, che previene danni termici a materiali delicati come polimeri o componenti elettronici preesistenti.

- Se il vostro obiettivo principale è la produzione ad alto volume e a basso costo: potrebbe essere necessario soppesare la qualità superiore dell'IBD rispetto ai tassi di deposizione più rapidi offerti da metodi alternativi.

In definitiva, scegliere la deposizione a fascio ionico significa decidere di dare priorità alla precisione e alla perfezione del materiale rispetto alla velocità di produzione grezza.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Utilizza un fascio ionico focalizzato per sputtrare atomi da un bersaglio su un substrato sottovuoto. |

| Vantaggio principale | Controllo indipendente dell'energia e del flusso ionico per una qualità del film superiore. |

| Benefici chiave | Elevata densità del film, eccellente purezza, forte adesione, controllo preciso della stechiometria. |

| Ideale per | Rivestimenti ottici di alto valore, substrati sensibili, applicazioni che richiedono la perfezione del materiale. |

Pronto a raggiungere una precisione ineguagliabile nelle tue applicazioni di film sottili? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, incluse soluzioni per tecniche di deposizione avanzate come la deposizione a fascio ionico. La nostra esperienza garantisce che tu ottenga la densità, la purezza e l'adesione che i tuoi progetti critici richiedono. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con attrezzature e materiali di consumo affidabili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature