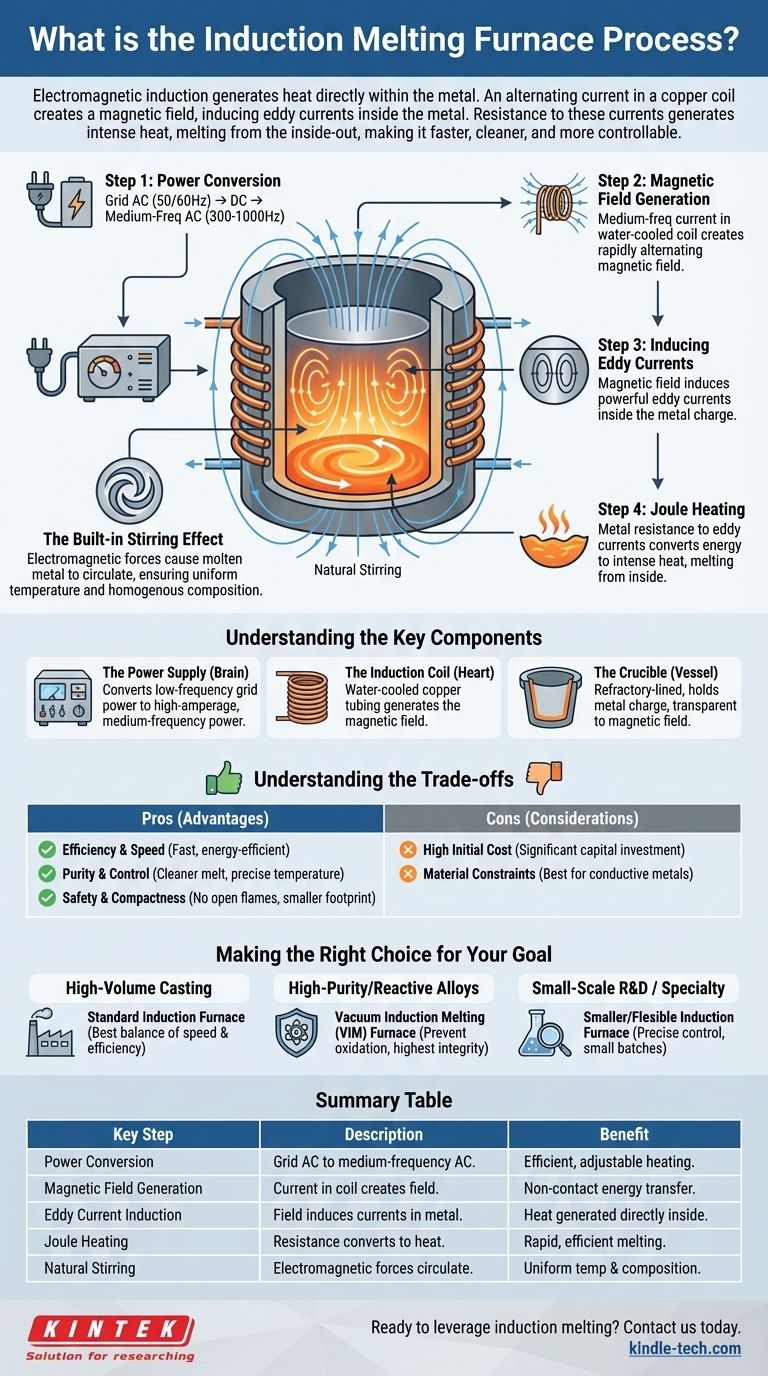

Il processo di fusione a induzione utilizza il principio dell'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso. Una corrente alternata passa attraverso una bobina di rame, creando un campo magnetico potente e rapidamente invertito. Questo campo induce forti correnti elettriche, note come correnti parassite (eddy currents), all'interno della carica metallica, e la resistenza del metallo a queste correnti genera un calore intenso, facendolo fondere senza alcun contatto diretto da una fiamma o un elemento riscaldante.

A differenza dei forni tradizionali che riscaldano un materiale dall'esterno verso l'interno, un forno a induzione utilizza un campo magnetico per creare correnti elettriche interne che fondono il metallo dall'interno verso l'esterno. Questa differenza fondamentale rende il processo significativamente più veloce, più pulito e più controllabile.

Il Principio Fondamentale: Dall'Elettricità al Metallo Fuso

L'intero processo è una catena di conversioni energetiche, progettata per la massima efficienza. Ogni fase svolge un ruolo critico nel trasformare l'elettricità di rete nel calore necessario per la fusione.

Fase 1: Conversione di Potenza

Il processo inizia con una corrente alternata (AC) trifase standard a bassa frequenza (50/60Hz) proveniente dalla rete elettrica. Un alimentatore specializzato converte prima questa AC in corrente continua (DC).

Quindi riconverte la DC in una AC monofase a media frequenza, tipicamente tra 300Hz e 1000Hz. Questa corrente AC a media frequenza, regolabile, è la chiave per un riscaldamento a induzione efficiente.

Fase 2: Generazione del Campo Magnetico

Questa corrente a media frequenza ingegnerizzata viene immessa in una bobina a induzione, che è solitamente realizzata in tubo di rame cavo. Quando la corrente fluisce attraverso la bobina, genera un campo magnetico forte e rapidamente alternato nello spazio all'interno della bobina dove si trova il crogiolo.

Fase 3: Induzione delle Correnti Parassite

Il campo magnetico attraversa la carica metallica posta all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico mutevole induce potenti correnti elettriche circolari — note come correnti parassite (eddy currents) — all'interno del metallo.

La carica metallica diventa essenzialmente la bobina secondaria di un trasformatore, con la bobina a induzione che funge da primaria.

Fase 4: Riscaldamento Joule

Le correnti parassite indotte fluiscono attraverso il metallo, che possiede la sua naturale resistenza elettrica. Questa resistenza ostacola il flusso delle correnti, convertendo l'energia elettrica direttamente in energia termica attraverso un processo chiamato riscaldamento Joule.

Poiché questo calore viene generato all'interno del metallo stesso, la fusione è eccezionalmente rapida ed efficiente, con una minima dispersione di calore nell'ambiente circostante.

L'Effetto di Agitazione Integrato

Un vantaggio unico di questo processo è l'azione di agitazione naturale. Le forze elettromagnetiche che creano le correnti parassite causano anche il movimento e la circolazione del metallo fuso.

Questa agitazione intrinseca assicura che la massa fusa raggiunga una temperatura uniforme e una composizione chimica omogenea, il che è fondamentale per produrre leghe di alta qualità.

Comprensione dei Componenti Chiave

Un sistema di forno a induzione è concettualmente relativamente semplice e comprende tre componenti principali che lavorano in concerto.

L'Alimentatore

Questo è il "cervello" del sistema. È un'unità a stato solido sofisticata responsabile del compito cruciale di convertire l'alimentazione di rete a bassa frequenza nella potenza ad alta intensità di corrente e a media frequenza richiesta dalla bobina a induzione.

La Bobina a Induzione

Questo è il "cuore" del forno. È una bobina di tubo di rame avvolta con precisione che crea il campo magnetico. È quasi sempre raffreddata ad acqua per dissipare l'immenso calore generato dalle alte correnti elettriche che la attraversano.

Il Crogiolo

Questo è il recipiente rivestito di refrattario che contiene la carica metallica. Deve essere realizzato con un materiale in grado di resistere a temperature estreme ed essere trasparente al campo magnetico, consentendo al campo di attraversarlo e accoppiarsi con il metallo all'interno.

Comprendere i Compromessi

Sebbene sia altamente efficace, la fusione a induzione comporta vantaggi e considerazioni specifiche che la rendono adatta ad alcune applicazioni piuttosto che ad altre.

Pro: Efficienza e Velocità

Poiché il calore viene generato direttamente all'interno del materiale, il processo è incredibilmente veloce ed efficiente dal punto di vista energetico rispetto ai metodi che si basano sulla combustione esterna o su elementi riscaldanti. I tempi di avvio e di fusione sono significativamente più brevi.

Pro: Purezza e Controllo

Non ci sono sottoprodotti di combustione (come gas o fuliggine) a contaminare il metallo, risultando in una fusione più pulita. L'apporto di potenza può essere controllato con precisione, consentendo una gestione accurata della temperatura e risultati metallurgici superiori.

Pro: Sicurezza e Compattezza

L'assenza di fiamme libere o di grandi fonti di calore esterne crea un ambiente di lavoro più sicuro e fresco. Anche i forni stessi sono più compatti rispetto ai forni tradizionali di capacità equivalente.

Contro: Elevato Costo Iniziale

Le sofisticate unità di alimentazione e le bobine ingegnerizzate con precisione rappresentano un investimento di capitale significativo rispetto alle più semplici tecnologie di forni alimentati a combustibile.

Contro: Vincoli sui Materiali

La fusione a induzione è più efficace per i metalli elettricamente conduttivi. Sebbene i materiali non conduttivi possano essere fusi in un crogiolo conduttivo (ad esempio, in grafite), il processo è indiretto e meno efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dai requisiti del materiale, dalla scala di produzione e dagli standard di qualità.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli standard (ad esempio, ferro, acciaio, alluminio): Un forno a induzione a media frequenza standard offre il miglior equilibrio tra velocità, efficienza e pulizia per le operazioni di fonderia.

- Se il tuo obiettivo principale è la produzione di leghe reattive ad alta purezza (ad esempio, titanio, superleghe a base di nichel): Un forno a induzione sottovuoto (VIM) è essenziale per prevenire l'ossidazione e garantire la massima integrità del materiale.

- Se il tuo obiettivo principale è la R&S su piccola scala o i metalli preziosi speciali: Un forno a induzione più piccolo e più flessibile consente un controllo preciso su piccoli lotti e leghe uniche con minima perdita di materiale.

In definitiva, comprendere il principio del riscaldamento interno è la chiave per sfruttare la precisione, la velocità e la pulizia della tecnologia di fusione a induzione.

Tabella Riassuntiva:

| Fase Chiave | Descrizione | Vantaggio |

|---|---|---|

| Conversione di Potenza | La AC di rete viene convertita in AC a media frequenza. | Consente un riscaldamento efficiente e regolabile. |

| Generazione Campo Magnetico | La corrente nella bobina di rame crea un campo magnetico alternato. | Trasferimento di energia senza contatto al metallo. |

| Induzione Correnti Parassite | Il campo magnetico induce correnti elettriche (correnti parassite) all'interno del metallo. | Il calore viene generato direttamente all'interno del materiale. |

| Riscaldamento Joule | La resistenza del metallo converte l'energia elettrica in calore intenso. | Fusione rapida ed efficiente dall'interno verso l'esterno. |

| Agitazione Naturale | Le forze elettromagnetiche fanno circolare il metallo fuso. | Assicura temperatura e composizione uniformi. |

Pronto a sfruttare la precisione e l'efficienza della fusione a induzione nel tuo laboratorio o fonderia?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione per la fusione progettati per velocità, purezza e controllo. Sia che tu sia coinvolto in R&S, produzione di leghe ad alta purezza o fusione di metalli ad alto volume, le nostre soluzioni ti aiutano a ottenere risultati superiori con fusioni più pulite e significativi risparmi energetici.

Contattaci oggi per discutere le tue esigenze specifiche di lavorazione dei metalli e scoprire come la nostra tecnologia può migliorare le tue operazioni.

Contattaci tramite il nostro Modulo di Contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il rivestimento di base del forno a induzione? Il nucleo ingegnerizzato per una fusione sicura ed efficiente

- Qual è il forno industriale a temperatura più elevata? Forni a induzione per calore estremo >1800°C

- Quali sono i fattori che influenzano il riscaldamento a induzione? Padroneggia le variabili chiave per un controllo termico preciso

- Qual è la potenza del forno a induzione? Sblocca il controllo preciso e l'efficienza per il tuo laboratorio

- Qual è la funzione principale di un forno a induzione ad alta frequenza per leghe CuNi? Ottenere l'omogeneità atomica

- Qual è la differenza tra un forno ad arco e un forno a induzione? Potenza vs. Precisione per la Fusione dei Metalli

- Qual è il ruolo di un forno a induzione sottovuoto nell'acciaio RAFM? Garantire elevata purezza per gli elementi reattivi Y & Ti

- In che modo i forni di fusione specializzati di piccole dimensioni di grado industriale affrontano le sfide nella fusione di precisione di gioielli? Guida esperta