Nella sua essenza, il processo di forgiatura è un metodo per modellare il metallo applicando una forza compressiva localizzata. Un pezzo di metallo, noto come billetta o lingotto, viene tipicamente riscaldato fino a renderlo malleabile e poi pressato, martellato o spremuto nella forma desiderata utilizzando utensili personalizzati chiamati stampi. Il processo si conclude con operazioni di raffreddamento e finitura per produrre il componente finale.

La forgiatura è più che una semplice formatura del metallo; è un processo di raffinazione controllata. L'immensa pressione riallinea la struttura a grana interna del metallo, creando un flusso di grana continuo e ininterrotto che si traduce in componenti con resistenza, tenacità e resistenza alla fatica superiori rispetto ad altri metodi di produzione.

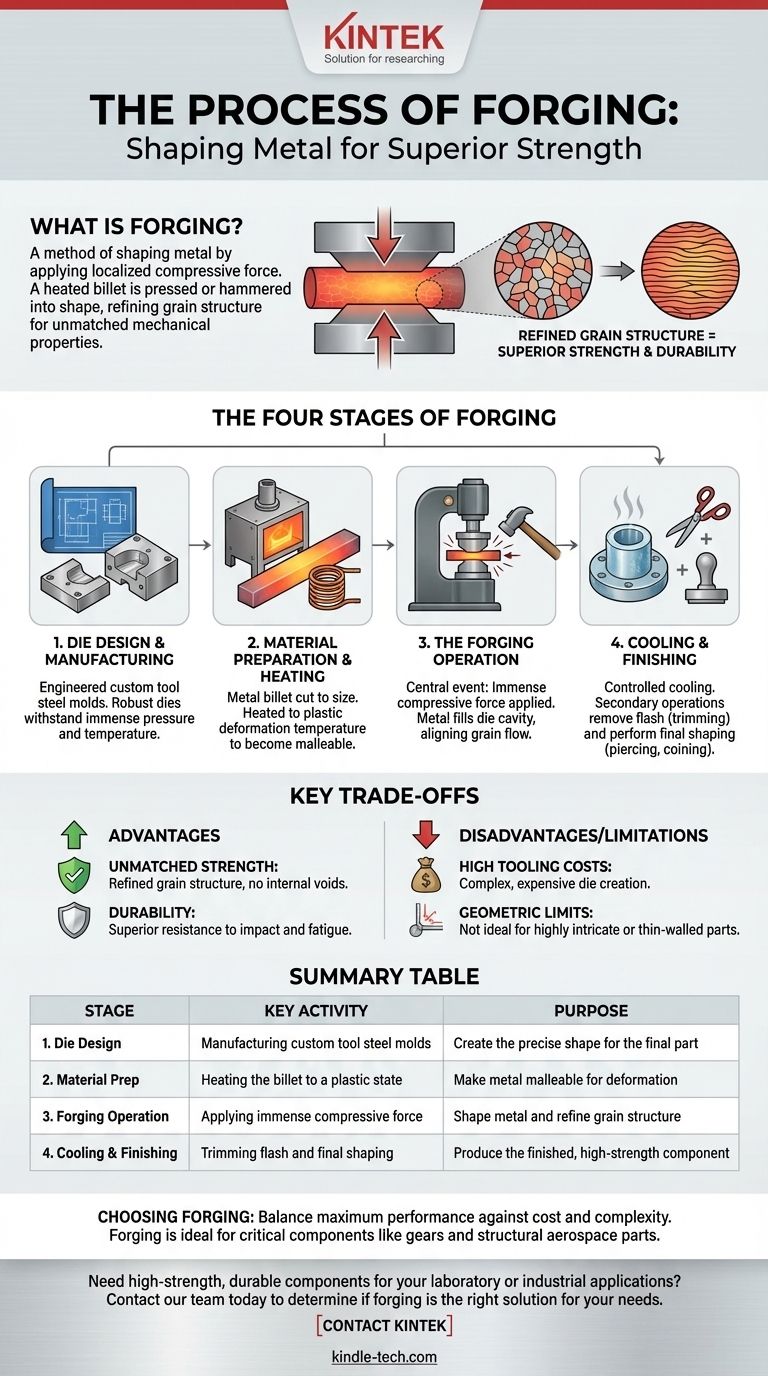

Le Quattro Fasi del Processo di Forgiatura

La forgiatura può essere suddivisa in una sequenza di quattro fasi distinte e critiche, dalla progettazione iniziale al pezzo finito. Ogni fase svolge un ruolo vitale nel raggiungimento delle proprietà meccaniche e delle dimensioni desiderate del componente finale.

Fase 1: Progettazione e Fabbricazione degli Stampi

La base di qualsiasi operazione di forgiatura è lo stampo (die). Gli stampi sono le due metà di uno stampo personalizzato in acciaio per utensili che darà la forma al pezzo forgiato.

Questi stampi sono progettati in base al design specifico del pezzo del cliente e sono lavorati con precisione. A differenza di uno stampo semplice, un set di stampi per forgiatura deve essere incredibilmente robusto per resistere a pressioni immense e temperature estreme.

Il set di stampi spesso include componenti aggiuntivi per le fasi post-forgiatura, come stampi di tranciatura per rimuovere il materiale in eccesso e stampi di raddrizzamento per la formatura finale.

Fase 2: Preparazione e Riscaldamento del Materiale

Il processo inizia con un pezzo grezzo di metallo, tipicamente una barra o un blocco chiamato billetta. Questo materiale viene tagliato in un volume e peso specifici richiesti per il pezzo finale.

La billetta viene quindi riscaldata in un forno o tramite riscaldamento a induzione. Viene portata alla sua temperatura di deformazione plastica—uno stato in cui diventa morbida e malleabile ma non è fusa. Raggiungere la temperatura precisa è fondamentale per garantire che il metallo fluisca correttamente all'interno dello stampo.

Fase 3: L'Operazione di Forgiatura

Questo è l'evento centrale del processo. La billetta riscaldata viene trasferita rapidamente e posizionata sulla metà inferiore dello stampo all'interno della pressa o del martello di forgiatura.

Viene quindi applicata un'immensa forza compressiva, costringendo il metallo plastificato a fluire e riempire ogni dettaglio della cavità dello stampo. Questa pressione è ciò che trasforma fondamentalmente il materiale.

La forza affina e dirige la struttura a grana interna del metallo, allineandola con il contorno del pezzo. Questo flusso di grana continuo è la fonte primaria della forza eccezionale di un componente forgiato.

Fase 4: Raffreddamento e Finitura

Dopo che il pezzo è stato formato, viene rimosso dallo stampo e raffreddato in modo controllato per bloccare le proprietà metallurgiche desiderate.

Il pezzo non è ancora completo. Tipicamente presenta materiale in eccesso chiamato sbavatura (flash) che è fuoriuscito tra le due metà dello stampo. Sono necessarie operazioni secondarie per la finitura.

Queste operazioni includono la tranciatura (taglio della sbavatura), la perforazione (punzonatura di fori) e la coniatura (stampaggio per superfici di alta precisione). Queste possono essere eseguite consecutivamente in macchine diverse o integrate in un unico stampo multi-stazione.

Comprendere i Compromessi Chiave

Sebbene la forgiatura produca parti eccezionalmente resistenti, comporta specifici compromessi che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggio: Resistenza e Durabilità Ineguagliabili

Il vantaggio principale della forgiatura è la struttura a grana raffinata. Questo crea componenti significativamente più resistenti, tenaci e più resistenti agli urti e alla fatica rispetto ai componenti fusi o lavorati. Non ci sono vuoti interni o punti deboli.

Svantaggio: Alti Costi Iniziali degli Utensili

La creazione degli stampi per la forgiatura è un processo complesso e costoso. Come notato nei riferimenti, i set di stampi sono più costosi degli stampi di fusione perché devono sopportare forze estreme e spesso includono utensili di tranciatura e secondari. Questo elevato investimento iniziale rende la forgiatura più economica per cicli di produzione da medi ad alti volumi.

Limitazione: Complessità Geometrica

La forgiatura è più adatta per pezzi con una sezione trasversale relativamente solida. Generalmente non è ideale per creare componenti con cavità interne altamente intricate o pareti molto sottili e complesse, per le quali la fusione è spesso più indicata.

Scegliere la Forgiatura per la Tua Applicazione

Decidere se utilizzare la forgiatura richiede di bilanciare la necessità di prestazioni assolute rispetto al costo di produzione e alla complessità del pezzo.

- Se la tua priorità principale è la massima resistenza e resistenza alla fatica: La forgiatura è la scelta superiore per componenti critici come ingranaggi, alberi motore, bielle e parti strutturali aerospaziali.

- Se la tua priorità principale è l'efficacia dei costi per volumi bassi o pezzi altamente complessi: Dovresti valutare alternative come la fusione o la lavorazione meccanica, poiché l'alto costo iniziale dello stampo della forgiatura potrebbe non essere giustificabile.

Comprendere questo processo ti consente di selezionare il metodo di produzione corretto in base alle esigenze ingegneristiche, non solo alla forma finale.

Tabella Riassuntiva:

| Fase | Attività Chiave | Scopo |

|---|---|---|

| 1. Progettazione Stampi | Fabbricazione di stampi personalizzati in acciaio per utensili | Creare la forma precisa per il pezzo finale |

| 2. Preparazione Materiale | Riscaldamento della billetta in stato plastico | Rendere il metallo malleabile per la deformazione |

| 3. Operazione di Forgiatura | Applicazione di immensa forza compressiva | Formare il metallo e raffinare la struttura a grana |

| 4. Raffreddamento e Finitura | Tranciatura della sbavatura e formatura finale | Produrre il componente finito ad alta resistenza |

Hai bisogno di componenti durevoli e ad alta resistenza per le tue applicazioni di laboratorio o industriali? Il processo di forgiatura offre proprietà meccaniche senza pari, ma selezionare il metodo di produzione corretto è fondamentale. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo robusti per laboratori, supportati da una profonda esperienza nella scienza dei materiali. Lascia che i nostri esperti ti aiutino a determinare se la forgiatura è la soluzione giusta per i requisiti di prestazioni e budget del tuo progetto. Contatta oggi il nostro team per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa manuale a caldo

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

Domande frequenti

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa