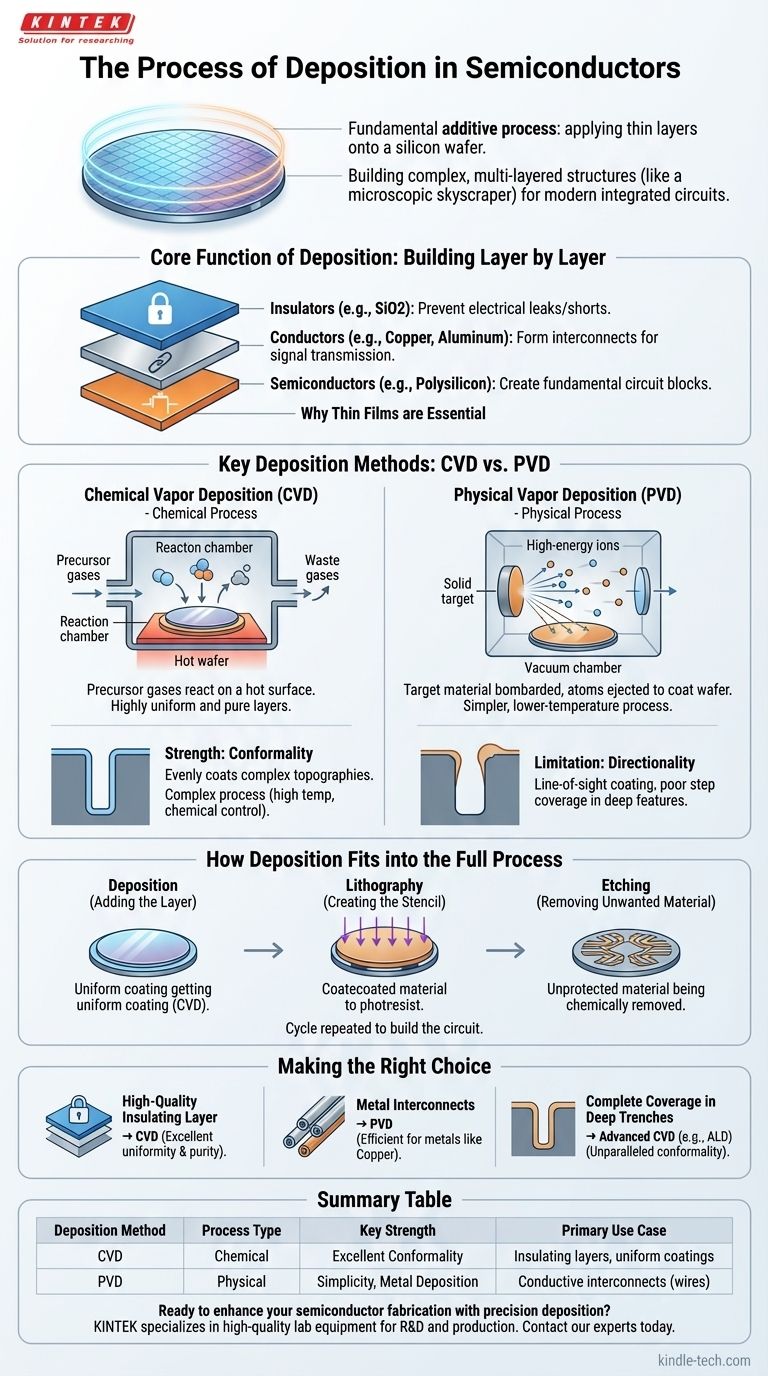

Nella produzione di semiconduttori, la deposizione è il processo fondamentale di applicazione di strati sottili di materiale su un wafer di silicio. Questo è un processo puramente additivo, in cui materiali come isolanti, conduttori o semiconduttori vengono cresciuti o rivestiti sulla superficie del wafer, spesso solo pochi strati atomici alla volta. È il metodo principale per costruire le intricate strutture multistrato che formano i moderni circuiti integrati.

Il concetto critico da comprendere è che la deposizione riguarda l'aggiunta di uno strato uniforme di materiale a un wafer. Questo è distinto dalla fotolitografia (che modella lo strato) e dall'incisione (che rimuove selettivamente parti dello strato), che sono passaggi separati e successivi nella sequenza di fabbricazione.

La Funzione Principale della Deposizione

Costruire il Circuito, Strato dopo Strato

Pensa a un microprocessore come a un grattacielo microscopico a più piani. La deposizione è il processo di aggiunta di ogni nuovo piano (uno strato isolante) o del cablaggio all'interno delle pareti (uno strato conduttivo).

Questo processo viene ripetuto centinaia di volte per costruire la complessa struttura verticale di un chip moderno. La qualità e la precisione di ogni strato depositato sono fondamentali per le prestazioni finali del dispositivo.

Perché i Film Sottili sono Essenziali

I film sottili creati dalla deposizione svolgono funzioni specifiche e critiche:

- Gli isolanti (ad esempio, diossido di silicio, nitruro di silicio) impediscono alle correnti elettriche di disperdersi o di cortocircuitare tra i diversi componenti.

- I conduttori (ad esempio, rame, alluminio, tungsteno) formano i fili microscopici, o "interconnessioni", che trasmettono segnali tra i transistor.

- I semiconduttori (ad esempio, polisilicio) vengono utilizzati per creare i blocchi fondamentali del circuito, come i gate dei transistor.

Metodi di Deposizione Chiave: CVD vs. PVD

Sebbene esistano molte tecniche specifiche, quasi tutti i processi di deposizione rientrano in due famiglie principali: Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD).

Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico. Gas precursori vengono introdotti in una camera di reazione contenente il wafer riscaldato.

Questi gas reagiscono sulla superficie calda, lasciando un film sottile solido del materiale desiderato e rilasciando altri sottoprodotti gassosi, che vengono poi sfiatati. Questo metodo è noto per produrre strati altamente uniformi e puri.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo fisico, spesso paragonato alla verniciatura a spruzzo a livello atomico. All'interno di una camera a vuoto, un materiale sorgente solido (chiamato "bersaglio") viene bombardato con ioni ad alta energia.

Questo bombardamento stacca gli atomi dal bersaglio. Questi atomi viaggiano quindi attraverso il vuoto e rivestono il wafer, costruendo il film sottile atomo per atomo.

Comprendere i Compromessi

La scelta tra CVD e PVD è dettata dal materiale da depositare e dai requisiti strutturali dello strato.

CVD: Conformità vs. Complessità

La forza della CVD è la sua conformità. Poiché la reazione chimica avviene ovunque sulla superficie, può rivestire uniformemente il fondo e i lati di trincee molto profonde e strette nella topografia del wafer.

Il compromesso è la complessità. La CVD spesso richiede alte temperature e comporta reazioni chimiche volatili che devono essere controllate con precisione per garantire la purezza dello strato e prevenire difetti.

PVD: Semplicità vs. Direzionalità

La PVD è spesso un processo più semplice e a bassa temperatura, ideale per depositare metalli che non possono sopportare l'alto calore della CVD.

La sua limitazione principale è la direzionalità. Poiché gli atomi viaggiano in "linea di vista" dal bersaglio al wafer, la PVD può avere difficoltà a rivestire uniformemente le pareti laterali di caratteristiche profonde, un problema noto come scarsa "copertura del gradino".

Come la Deposizione si Inserisce nel Processo Completo

I passaggi descritti in alcune guide di produzione possono essere confusi. La deposizione è solo la prima parte di un ciclo a tre fasi che viene ripetuto più e più volte.

Fase 1: Deposizione (Aggiunta dello Strato)

Uno strato uniforme di materiale, come il nitruro di silicio, viene depositato sull'intera superficie del wafer utilizzando un metodo come la CVD.

Fase 2: Litografia (Creazione dello Stencil)

Un materiale fotosensibile chiamato fotoresist viene rivestito sopra lo strato depositato. Viene quindi esposto alla luce UV attraverso una maschera modellata, e il modello viene sviluppato, creando uno stencil protettivo.

Fase 3: Incisione (Rimozione del Materiale Indesiderato)

Un processo di incisione chimica o al plasma rimuove il nitruro di silicio nelle aree non protette dallo stencil del fotoresist. Infine, il fotoresist rimanente viene rimosso, lasciando il modello di circuito desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra i metodi di deposizione è dettata interamente dalla funzione specifica dello strato all'interno del circuito integrato.

- Se il tuo obiettivo principale è creare uno strato isolante di alta qualità (ad esempio, un ossido di gate per transistor): La Deposizione Chimica da Vapore (CVD) è il metodo preferito per la sua eccellente uniformità e purezza.

- Se il tuo obiettivo principale è creare le interconnessioni metalliche (fili): La Deposizione Fisica da Vapore (PVD) è comunemente usata per la sua efficienza nel depositare metalli come rame o alluminio.

- Se il tuo obiettivo principale è garantire una copertura completa in trincee profonde e strette: Sono richieste tecniche avanzate come la Deposizione a Strati Atomici (ALD), un sottotipo preciso di CVD, per la loro ineguagliabile conformità.

In definitiva, padroneggiare la deposizione significa selezionare la giusta tecnica additiva per costruire con precisione le fondamenta per ogni successivo passaggio di modellazione e incisione.

Tabella Riepilogativa:

| Metodo di Deposizione | Tipo di Processo | Punto di Forza Chiave | Caso d'Uso Primario |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Chimico | Eccellente Conformità | Strati isolanti, rivestimenti uniformi |

| Deposizione Fisica da Vapore (PVD) | Fisico | Semplicità, Deposizione di Metalli | Interconnessioni conduttive (fili) |

Pronto a migliorare il tuo processo di fabbricazione di semiconduttori con una deposizione di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e sviluppo e la produzione di semiconduttori. Che tu richieda sistemi CVD per strati isolanti uniformi o strumenti PVD per interconnessioni metalliche affidabili, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della moderna produzione di chip. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di deposizione del tuo laboratorio e aiutarti a costruire circuiti integrati migliori.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori