Alla sua base, la pressatura isostatica a freddo (CIP) è un processo di produzione che compatta le polveri in una massa solida. Funziona posizionando la polvere all'interno di uno stampo flessibile sigillato, immergendolo in una camera a pressione piena di fluido e applicandovi una pressione estremamente elevata e uniforme da tutte le direzioni a temperatura ambiente. Questa forza idrostatica fa sì che le particelle di polvere si leghino tra loro, formando un componente denso e solido noto come "corpo verde".

Lo scopo fondamentale della pressatura isostatica a freddo non è solo la compattazione, ma il raggiungimento di una densità eccezionalmente uniforme in tutto un componente. Questa uniformità, risultato diretto dell'applicazione di una pressione uguale da tutte le direzioni, elimina molti difetti interni e sollecitazioni comuni in altri metodi di pressatura.

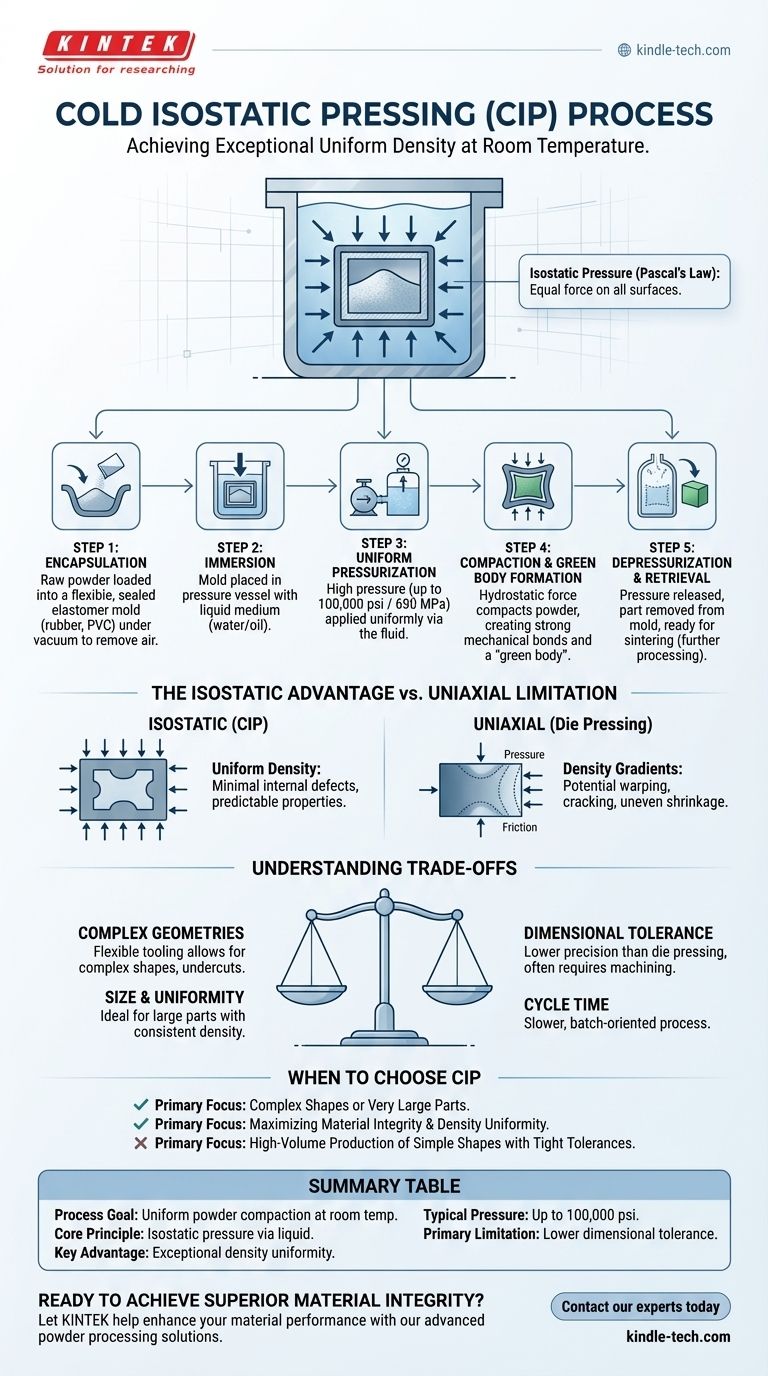

Il processo CIP: una ripartizione passo-passo

Per comprendere il valore del CIP, è essenziale visualizzare le sue distinte fasi. Ogni passaggio è deliberatamente progettato per garantire che il compatto verde finale possieda un'integrità materiale superiore.

Fase 1: Incapsulamento in uno stampo flessibile

Il processo inizia caricando il materiale in polvere grezzo in uno stampo. A differenza degli stampi rigidi in acciaio della pressatura convenzionale, il CIP utilizza uno stampo in elastomero flessibile e impermeabile, tipicamente realizzato in gomma, uretano o PVC. Lo stampo viene quindi sigillato, spesso sotto vuoto, per rimuovere l'aria intrappolata che potrebbe compromettere la densità.

Fase 2: Immersione nel recipiente a pressione

Lo stampo sigillato viene posizionato all'interno di un robusto recipiente a pressione. Questa camera viene quindi riempita con un mezzo liquido, che funge da agente di trasmissione della pressione. Questo fluido è solitamente acqua miscelata con un inibitore di corrosione o un olio speciale.

Fase 3: Pressurizzazione uniforme

Una pompa esterna ad alta pressione pressurizza il liquido all'interno del recipiente. Questa pressione, che può raggiungere fino a 100.000 psi (circa 690 MPa), viene applicata allo stampo sigillato. Poiché la pressione viene trasmessa attraverso un fluido, agisce in modo uniforme – o isostatico – su ogni singola superficie dello stampo.

Fase 4: Compattazione e formazione del corpo verde

L'immensa pressione idrostatica viene trasmessa attraverso la parete flessibile dello stampo alla polvere all'interno. Questa forza spinge le particelle di polvere insieme, eliminando i vuoti e creando forti legami meccanici tra di esse. Il componente solido e autoportante risultante è chiamato corpo verde, indicando che ha una resistenza alla manipolazione ma non ha ancora subito il suo trattamento termico finale (sinterizzazione).

Fase 5: Depressurizzazione e recupero

Dopo un tempo di mantenimento predeterminato, la pressione viene rilasciata con cautela dal recipiente. Il liquido viene scaricato e la parte compattata viene rimossa dalla camera. Lo stampo in elastomero, che torna alla sua forma originale, viene rimosso dal corpo verde e può essere tipicamente riutilizzato.

Il principio: pressione isostatica vs. uniaxiale

La caratteristica distintiva del CIP è l'uso di una pressione uniforme. Questo è in netto contrasto con i metodi più convenzionali ed è la fonte dei suoi principali vantaggi.

La limitazione della pressatura uniaxiale

Nella pressatura tradizionale in stampo, la pressione viene applicata da una o due direzioni (uniaxialmente o biaxialmente). Ciò crea attrito tra la polvere e le pareti rigide dello stampo, portando a significativi gradienti di densità. Le aree più lontane dal punzone sono meno dense, il che può causare deformazioni, crepe o restringimenti irregolari durante la successiva sinterizzazione.

Il vantaggio isostatico

Il CIP sfrutta la Legge di Pascal, che afferma che la pressione esercitata su un fluido confinato viene trasmessa inalterata a ogni porzione del fluido e alle pareti del recipiente contenitore. Utilizzando un liquido per applicare la pressione, ogni parte del compatto di polvere subisce esattamente la stessa forza, eliminando le variazioni di densità causate dall'attrito della parete dello stampo.

Il risultato: un compatto verde omogeneo

Il risultato è un corpo verde con una densità altamente uniforme in tutta la sua struttura, indipendentemente dalla sua complessità o dimensione. Questa omogeneità è fondamentale per produrre componenti ad alte prestazioni che richiedono proprietà del materiale prevedibili e coerenti dopo la lavorazione finale.

Comprendere i compromessi

Sebbene potente, il CIP non è una soluzione universale. Una chiara comprensione dei suoi vantaggi e limiti è cruciale per una corretta applicazione.

Vantaggio: Geometrie complesse

Poiché l'utensileria è flessibile, il CIP può produrre parti con forme complesse, sottosquadri e sezioni cave impossibili da creare con stampi rigidi.

Vantaggio: Dimensioni e uniformità

Il CIP eccelle nella produzione di parti molto grandi con densità uniforme, poiché non è limitato dai vincoli meccanici di una pressa tradizionale.

Limitazione: Tolleranza dimensionale

L'uso di uno stampo flessibile significa che il CIP non offre la stessa precisione dimensionale stretta della pressatura in stampo. Le parti verdi spesso richiedono una fase di lavorazione prima della sinterizzazione per soddisfare le specifiche di tolleranza finali.

Limitazione: Tempo di ciclo

Il processo di caricamento, sigillatura, pressurizzazione e depressurizzazione rende il CIP un processo più lento e orientato ai lotti rispetto alla natura ad alta velocità e automatizzata della pressatura in stampo. Questo lo rende meno adatto per la produzione ad alto volume di componenti semplici.

Quando scegliere la pressatura isostatica a freddo

La scelta di utilizzare il CIP dovrebbe essere guidata dai requisiti finali del componente, bilanciando la necessità di qualità del materiale con il volume di produzione e il costo.

- Se il tuo obiettivo principale è produrre forme complesse o parti molto grandi: il CIP è una scelta eccellente, poiché la sua utensileria flessibile è più adattabile ed economica rispetto alla creazione di stampi rigidi complessi.

- Se il tuo obiettivo principale è massimizzare l'integrità del materiale e l'uniformità della densità: il CIP è superiore ai metodi uniaxiali, poiché minimizza i difetti interni e garantisce un restringimento costante durante la sinterizzazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici con tolleranze strette: la pressatura tradizionale in stampo è spesso una soluzione più efficiente ed economica.

In definitiva, la scelta della pressatura isostatica a freddo è una decisione strategica per dare priorità alle proprietà uniformi del materiale e alla complessità geometrica rispetto alla velocità di produzione grezza.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Obiettivo del processo | Compattazione uniforme della polvere in un 'corpo verde' a temperatura ambiente. |

| Principio fondamentale | Isostatico (pressione uguale da tutte le direzioni) tramite mezzo liquido. |

| Vantaggio chiave | Eccezionale uniformità di densità, anche in forme grandi o complesse. |

| Pressione tipica | Fino a 100.000 psi (circa 690 MPa). |

| Limitazione principale | Minore tolleranza dimensionale rispetto alla pressatura in stampo. |

Pronto a ottenere un'integrità materiale superiore nei tuoi componenti?

La pressatura isostatica a freddo è la soluzione ideale per creare parti complesse o grandi con densità uniforme e difetti interni minimi. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, comprese soluzioni per la lavorazione avanzata delle polveri come il CIP. La nostra esperienza aiuta laboratori e produttori a superare i limiti dei metodi di pressatura tradizionali.

Lascia che KINTEK ti aiuti a migliorare le prestazioni dei tuoi materiali. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Quali sono i diversi tipi di pressatura isostatica a freddo? Wet-Bag vs. Dry-Bag per le tue esigenze di produzione

- Cos'è la pressatura isostatica nella metallurgia delle polveri? Ottieni una densità e una complessità del pezzo superiori

- Quali sono le considerazioni sulla metallurgia delle polveri? Fattori chiave per il successo della produzione

- Perché la lavorazione a freddo è migliore della lavorazione a caldo? Una guida alla scelta del giusto processo di formatura dei metalli

- Cos'è la pressatura isostatica a freddo di polveri metalliche? Ottenere una densità uniforme in parti metalliche complesse