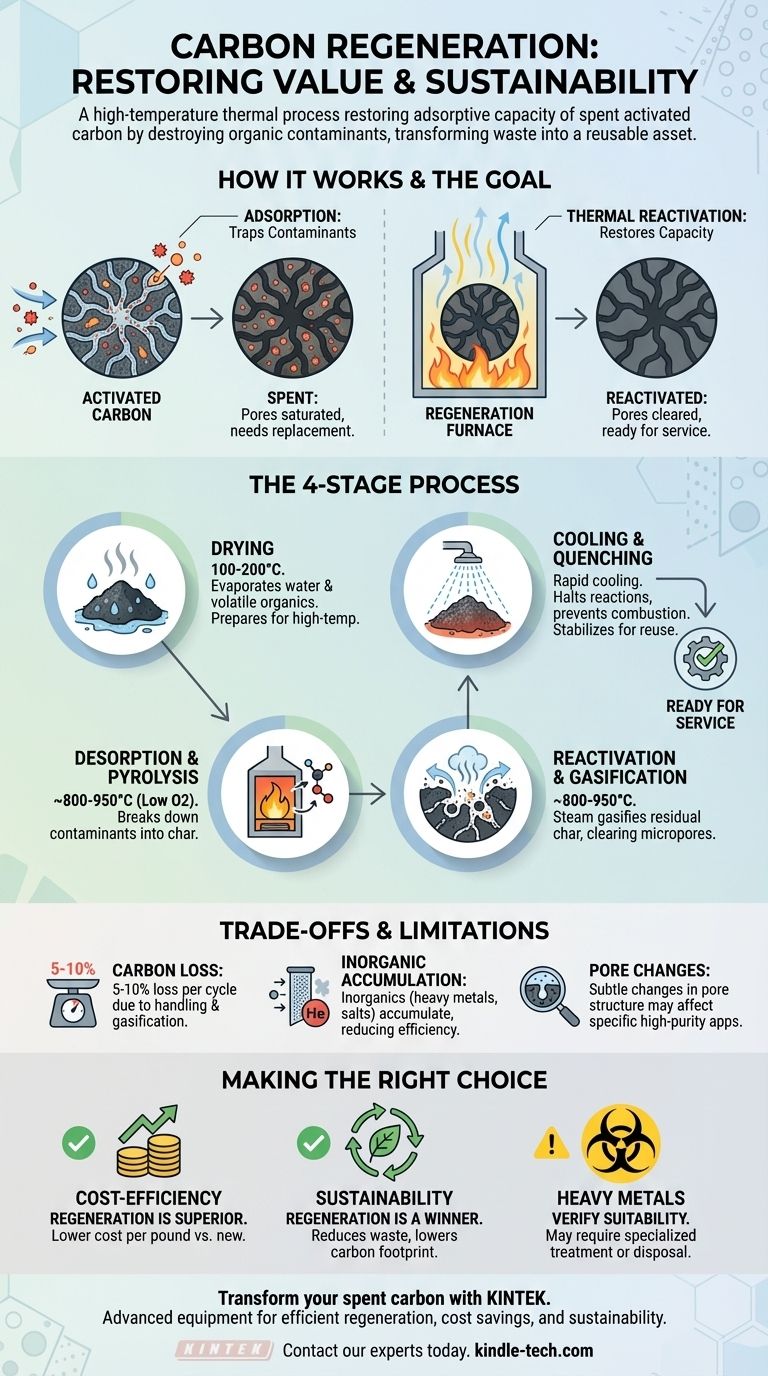

In sintesi, la rigenerazione del carbonio è un processo termico ad alta temperatura utilizzato per ripristinare la capacità di adsorbimento del carbone attivo esaurito. Funziona utilizzando il calore in un ambiente controllato per distruggere i contaminanti organici che sono stati catturati nei pori del carbonio durante il suo utilizzo operativo. Ciò consente al carbonio di essere rimesso in servizio, funzionando quasi con la stessa efficacia del materiale nuovo.

La sfida centrale con il carbone attivo esaurito è che rappresenta o una significativa responsabilità di smaltimento dei rifiuti o una risorsa preziosa e riutilizzabile. Comprendere la rigenerazione è la chiave per trasformare tale responsabilità in una risorsa, offrendo un'alternativa più economica e ambientalmente superiore al semplice smaltimento.

L'obiettivo della rigenerazione: ripristinare la capacità di adsorbimento

Per comprendere la rigenerazione, è necessario prima capire come funziona il carbone attivo e perché diventa "esaurito".

Come funziona il carbone attivo

Il carbone attivo possiede una vasta rete interna di pori microscopici. Questa struttura crea un'enorme superficie – un singolo grammo di carbone attivo può avere la superficie di un campo da calcio. I contaminanti da un flusso liquido o gassoso vengono intrappolati su questa superficie attraverso un processo chiamato adsorbimento.

Perché il carbonio diventa "esaurito"

Nel tempo, l'enorme superficie interna del carbonio si satura di contaminanti adsorbiti. Una volta che i pori sono pieni, il carbonio non può più rimuovere efficacemente le impurità ed è considerato "esaurito". A questo punto, deve essere sostituito.

Il principio della riattivazione termica

La rigenerazione, chiamata anche riattivazione, inverte questo processo. Riscaldando il carbonio a temperature molto elevate (tipicamente 800-950°C) in un ambiente a basso contenuto di ossigeno, i composti organici adsorbiti vengono distrutti termicamente. Vengono scomposti, vaporizzati ed espulsi dalla struttura dei pori, liberando la superficie e ripristinando la funzione adsorbente del carbonio.

Il processo di rigenerazione a più stadi

Una rigenerazione efficace è un processo preciso e a più stadi tipicamente eseguito in un forno rotante o a più piani.

Fase 1: Essiccazione

Il carbone esaurito, che è spesso saturo d'acqua, viene prima riscaldato a circa 100-200°C. Questa fase iniziale evapora delicatamente l'acqua residua e alcuni dei composti organici più volatili che erano stati adsorbiti.

Fase 2: Desorbimento e Pirolisi ad alta temperatura

Successivamente, la temperatura viene aumentata significativamente in un'atmosfera controllata e povera di ossigeno. In questa fase, i contaminanti organici meno volatili vengono desorbiti dalla superficie del carbonio e poi scomposti (pirolizzati) in molecole più piccole e uno strato residuo di carbonella.

Fase 3: Riattivazione e Gassificazione

Questa è la fase più critica. La temperatura viene mantenuta al suo picco mentre un agente controllato, tipicamente vapore, viene introdotto nel forno. Il vapore reagisce selettivamente e gassifica la carbonella residua lasciata dai contaminanti pirolizzati, liberando i micropori senza danneggiare significativamente il carbonio stesso. Questo ri-espone la struttura porosa originale, "riattivando" il carbonio.

Fase 4: Raffreddamento e Quenching

Infine, il carbonio caldo e riattivato viene scaricato dal forno e raffreddato con cura, spesso tramite un quenching ad acqua. Questo rapido raffreddamento è necessario per arrestare la reazione di gassificazione e impedire che il carbonio caldo bruci a contatto con l'ossigeno nell'aria aperta.

Comprendere i compromessi e le limitazioni

Sebbene altamente efficace, la rigenerazione non è un processo perfetto. L'obiettività richiede di riconoscere i suoi limiti.

Perdita inevitabile di carbonio

Ogni ciclo di rigenerazione comporta una perdita di circa il 5-10% della massa di carbonio. Ciò è dovuto a una combinazione di manipolazione fisica (attrito) e alla parziale gassificazione del materiale di carbonio di base durante la fase di riattivazione. Questa perdita deve essere considerata nei calcoli economici.

Accumulo di sostanze inorganiche

La rigenerazione termica è altamente efficace per i contaminanti organici ma non rimuove i materiali inorganici come metalli pesanti o sali minerali. Questi composti possono accumularsi nella struttura porosa del carbonio in più cicli, riducendone gradualmente l'efficienza complessiva.

Cambiamenti nella struttura dei pori

La rigenerazione ripetuta può alterare sottilmente la distribuzione delle dimensioni dei pori del carbone attivo. Sebbene spesso minore, ciò potrebbe influire sulle sue prestazioni per l'adsorbimento di molecole bersaglio molto specifiche, rendendolo leggermente meno efficace del carbonio vergine per alcune applicazioni ad alta purezza.

Fare la scelta giusta per il tuo obiettivo

La decisione di rigenerare o smaltire il carbonio esaurito dipende dalla scala operativa, dal tipo di contaminante e dalle priorità strategiche.

- Se il tuo obiettivo principale è l'efficienza dei costi su larga scala: La rigenerazione è quasi sempre la scelta superiore per grandi volumi, poiché il costo per libbra per riattivare è significativamente inferiore rispetto all'acquisto di nuovo carbonio e al pagamento dello smaltimento.

- Se il tuo obiettivo principale è la sostenibilità ambientale: La rigenerazione è il chiaro vincitore, poiché riduce drasticamente i rifiuti solidi, minimizza l'impatto delle discariche e riduce l'impronta di carbonio associata alla produzione e al trasporto di nuovo materiale.

- Se hai a che fare con metalli pesanti o altri inorganici: Devi verificare che la rigenerazione termica sia appropriata, poiché questi contaminanti possono accumularsi e richiedere un trattamento specializzato o lo smaltimento finale del carbonio.

Comprendendo i principi della rigenerazione, puoi gestire efficacemente il tuo carbone attivo come risorsa rinnovabile piuttosto che come merce usa e getta.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Azione chiave | Risultato |

|---|---|---|---|

| Essiccazione | 100-200°C | Evapora acqua e organici volatili | Prepara il carbonio per il trattamento ad alta temperatura |

| Desorbimento e Pirolisi | ~800-950°C | Scompone i contaminanti in carbonella in ambiente a basso ossigeno | Rimuove le impurità organiche dai pori |

| Riattivazione e Gassificazione | ~800-950°C | Il vapore gassifica la carbonella residua, liberando i micropori | Ripristina la capacità di adsorbimento del carbonio |

| Raffreddamento e Quenching | Raffreddamento rapido | Il quenching ad acqua arresta le reazioni, previene la combustione | Stabilizza il carbonio per una manipolazione e un riutilizzo sicuri |

Trasforma il tuo carbone attivo esaurito da una responsabilità di smaltimento a una risorsa riutilizzabile con KINTEK.

Le nostre attrezzature e materiali di consumo da laboratorio avanzati sono progettati per supportare processi di rigenerazione del carbonio efficienti e su larga scala, aiutandoti a ottenere significativi risparmi sui costi e a migliorare la tua sostenibilità ambientale. Scegliendo la rigenerazione rispetto allo smaltimento, puoi ridurre gli sprechi, abbassare la tua impronta di carbonio e massimizzare il valore dei tuoi materiali.

Pronto a ottimizzare la tua strategia di gestione del carbonio? Contatta i nostri esperti oggi per discutere come le soluzioni KINTEK possono soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile