In sintesi, la pirolisi a lotti è un processo di decomposizione termica in cui una quantità fissa, o "lotto", di materiale viene caricata in un reattore sigillato, riscaldata in assenza di ossigeno per scomporla, e quindi raffreddata prima che i prodotti risultanti vengano rimossi. L'intero processo — dal caricamento allo scaricamento — viene completato come un ciclo distinto prima che un altro possa iniziare.

La distinzione fondamentale della pirolisi a lotti è la sua natura non continua e ciclica. A differenza dei sistemi continui progettati per un'elevata produttività, la lavorazione a lotti privilegia la semplicità, il controllo su una singola reazione e un investimento iniziale inferiore, rendendola ideale per applicazioni specifiche come la ricerca o le operazioni su piccola scala.

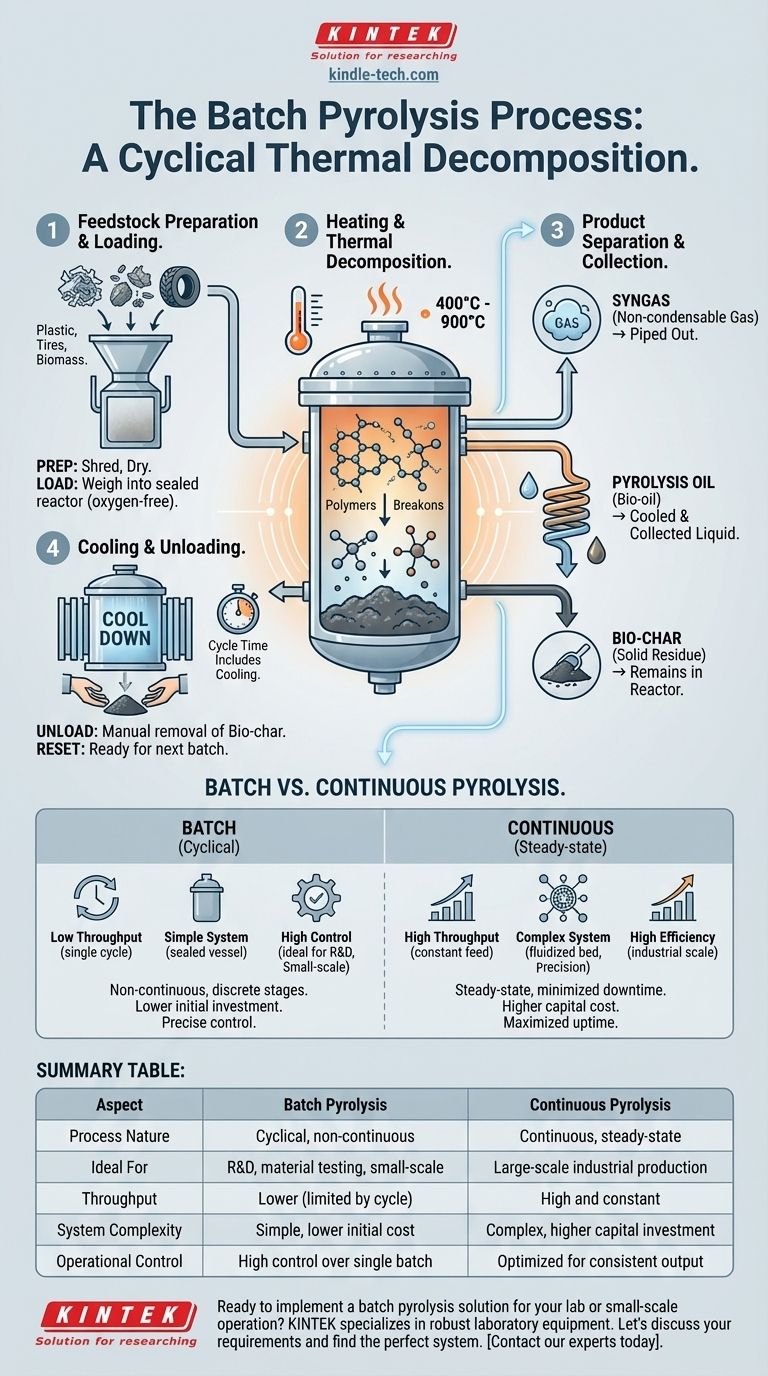

Il processo di pirolisi a lotti passo-passo

Il processo a lotti può essere inteso come una sequenza di fasi discrete. Ogni fase deve essere completata prima che la successiva inizi per quel lotto specifico di materiale.

1. Preparazione e caricamento del materiale grezzo

Prima dell'inizio del processo, il materiale grezzo (feedstock) come plastica, pneumatici o biomassa viene spesso pre-trattato. Ciò può comportare la triturazione per aumentare la superficie e l'essiccazione per rimuovere l'umidità.

Questo materiale grezzo preparato viene quindi pesato e caricato nel recipiente del reattore. Una volta caricato, il reattore viene sigillato ermeticamente per creare un ambiente privo di ossigeno.

2. Riscaldamento e decomposizione termica

Con il reattore sigillato, il calore viene applicato esternamente. La temperatura viene elevata a un obiettivo specifico, tipicamente tra 400°C e 900°C.

In questo ambiente privo di ossigeno e ad alta temperatura, i complessi polimeri organici nel materiale grezzo si scompongono (pirolizzano) in molecole più semplici e piccole.

3. Separazione e raccolta del prodotto

La decomposizione crea tre prodotti primari:

- Syngas: Una miscela di gas non condensabile che viene convogliata fuori dal reattore.

- Olio di pirolisi (Bio-olio): Vapori volatili che vengono convogliati attraverso un sistema di condensazione, dove vengono raffreddati e raccolti come liquido.

- Bio-char: Un residuo solido, ricco di carbonio, che rimane nel reattore.

4. Raffreddamento e scaricamento

Una volta completata la reazione, il sistema di riscaldamento viene spento e l'intero reattore deve raffreddarsi. Questo è un passaggio di sicurezza critico e rappresenta una parte significativa del tempo totale del ciclo.

Una volta che il reattore raggiunge una temperatura sicura, viene aperto e il bio-char solido viene rimosso manualmente. Il sistema è ora pronto per essere caricato per il lotto successivo.

Comprendere i compromessi: sistemi a lotti vs. continui

La decisione di utilizzare un reattore a lotti è fondamentalmente una scelta tra semplicità e scala. Ciò si comprende meglio confrontandolo con un sistema continuo, come un reattore a letto fluidizzato.

Produttività e scala

Un sistema a lotti ha una produttività intrinsecamente bassa. La produzione totale è limitata dal tempo di ciclo, che include caricamento, riscaldamento, raffreddamento e scaricamento.

Un sistema continuo è progettato per la produzione su scala industriale. Il materiale grezzo viene costantemente alimentato nel reattore e i prodotti vengono continuamente rimossi, eliminando i tempi di inattività tra i cicli.

Efficienza operativa

I processi a lotti sono meno efficienti per le operazioni su larga scala a causa del significativo tempo non produttivo speso per raffreddare e ricaricare il reattore.

I reattori continui mantengono uno stato operativo stabile, massimizzando i tempi di attività e l'efficienza energetica una volta raggiunta la temperatura.

Complessità e costo del sistema

I reattori a lotti sono meccanicamente semplici, spesso costituiti da poco più di un recipiente sigillato e riscaldato. Ciò si traduce in un investimento iniziale di capitale inferiore e una manutenzione più semplice.

I sistemi continui, come un reattore a letto fluidizzato, sono molto più complessi. Richiedono meccanismi sofisticati per l'alimentazione continua, la rimozione delle ceneri e una gestione precisa della temperatura utilizzando agenti come sabbia fluidizzata e gas inerti.

Controllo del processo e applicazione

La natura isolata di un processo a lotti fornisce un eccellente controllo su una singola reazione. Ciò lo rende ideale per la ricerca, i test sui materiali e l'indagine sulla stabilità energetica di diversi materiali grezzi.

I sistemi continui sono costruiti per una produzione consistente e ad alto volume di un prodotto standardizzato, non per frequenti sperimentazioni.

Fare la scelta giusta per il tuo obiettivo

L'approccio ottimale alla pirolisi è dettato interamente dalla tua scala operativa, dal materiale grezzo e dall'obiettivo finale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un reattore a lotti è la scelta superiore per il suo controllo preciso sulle condizioni di reazione e la sua idoneità per testare campioni piccoli e vari.

- Se il tuo obiettivo principale è la conversione di rifiuti su piccola scala: Un sistema a lotti fornisce un punto di ingresso più economico, più semplice e più gestibile per il trattamento di specifici flussi di rifiuti a livello locale.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: Un reattore continuo è essenziale per raggiungere l'elevata produttività, efficienza ed economia di scala richieste per un'operazione commerciale.

In definitiva, la scelta del metodo giusto si riduce alla comprensione del compromesso fondamentale tra la semplicità ciclica di un sistema a lotti e l'efficienza ad alto volume di uno continuo.

Tabella riassuntiva:

| Aspetto | Pirolisi a lotti | Pirolisi continua |

|---|---|---|

| Natura del processo | Ciclica, non continua | Continua, a stato stazionario |

| Ideale per | R&S, test sui materiali, operazioni su piccola scala | Produzione industriale su larga scala |

| Produttività | Inferiore (limitata dal tempo di ciclo) | Elevata e costante |

| Complessità del sistema | Semplice, costo iniziale inferiore | Complesso, investimento di capitale superiore |

| Controllo operativo | Elevato controllo su un singolo lotto | Ottimizzato per una produzione costante |

Pronto a implementare una soluzione di pirolisi a lotti per il tuo laboratorio o per operazioni su piccola scala?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio robuste e affidabili, inclusi sistemi di pirolisi su misura per la ricerca e lo sviluppo. I nostri reattori a lotti offrono il controllo preciso e la semplicità di cui hai bisogno per testare efficacemente i materiali grezzi, ottimizzare i processi e convertire i rifiuti in prodotti di valore come bio-olio e bio-char.

Discutiamo le tue esigenze specifiche e troviamo il sistema perfetto per le tue necessità.

Contatta i nostri esperti oggi stesso per saperne di più sulle nostre soluzioni di pirolisi e su come possono migliorare il tuo lavoro.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura