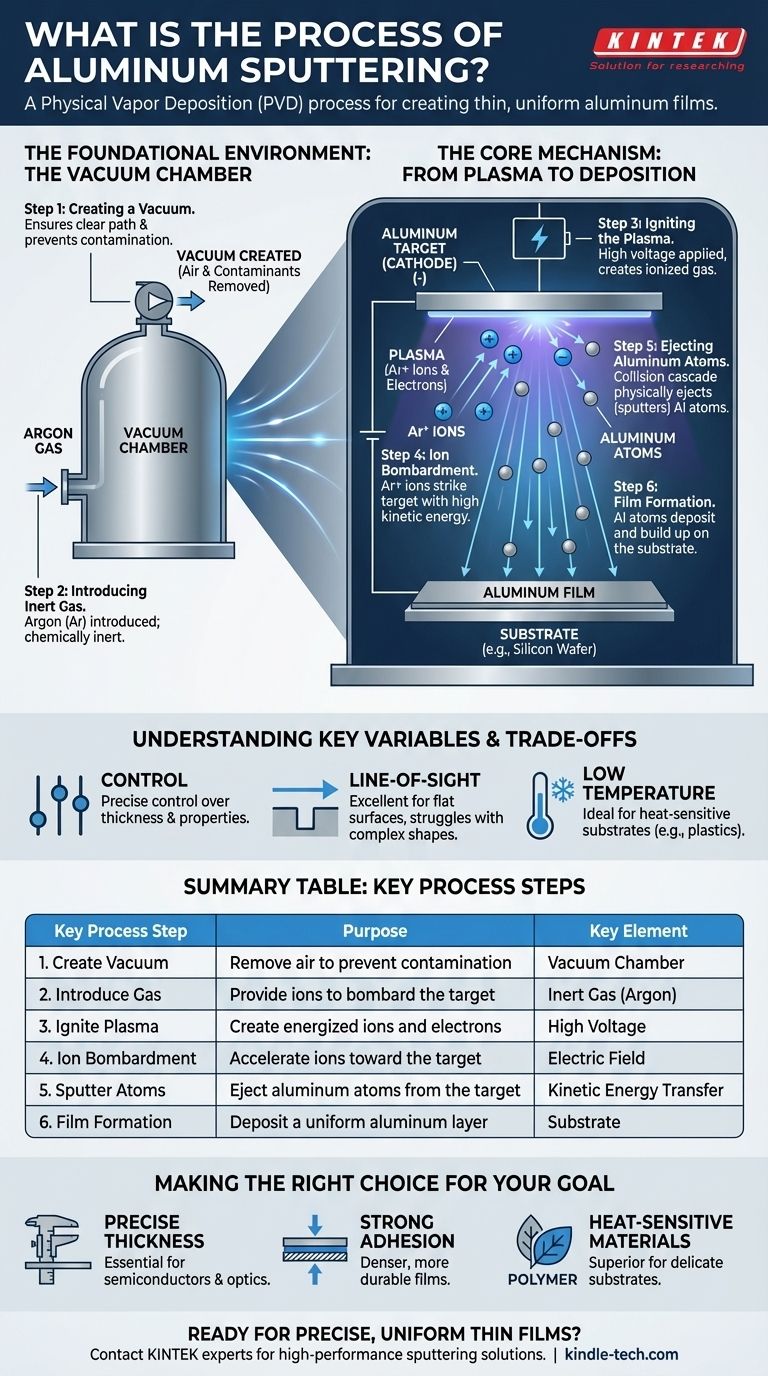

In sostanza, lo sputtering dell'alluminio è un processo di deposizione fisica da vapore (PVD) utilizzato per creare un rivestimento di alluminio estremamente sottile e uniforme su una superficie, nota come substrato. All'interno di una camera a vuoto, un blocco solido di alluminio (il "bersaglio") viene bombardato da ioni ad alta energia provenienti da un gas inerte, come l'argon. Questa collisione a livello atomico espelle fisicamente gli atomi di alluminio dal bersaglio, che poi viaggiano e si depositano sul substrato, costruendo il film desiderato un atomo alla volta.

Lo sputtering è fondamentalmente un processo meccanico, non chimico o termico. Utilizza l'energia cinetica del bombardamento ionico per dislocare fisicamente gli atomi, garantendo un controllo preciso sullo spessore, sulla densità e sull'uniformità del film risultante.

L'ambiente fondamentale: la camera a vuoto

Per comprendere il processo di sputtering, dobbiamo prima capire l'ambiente in cui si svolge. L'intera operazione avviene all'interno di una camera a vuoto sigillata, il che è fondamentale per due motivi.

### Fase 1: Creazione del vuoto

La camera viene prima evacuata per rimuovere l'aria e altri gas atmosferici. Ciò impedisce agli atomi di alluminio sputerati di collidere con particelle indesiderate, che contaminerebbero il film e ne interromperebbero la struttura.

Un vuoto di alta qualità assicura che gli atomi di alluminio abbiano un percorso "linea di vista" chiaro e senza ostacoli dal bersaglio al substrato.

### Fase 2: Introduzione di un gas inerte

Una volta stabilito il vuoto, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte. L'argon è la scelta più comune.

Questo gas è scelto perché è chimicamente inerte, il che significa che non reagirà con l'alluminio. I suoi atomi hanno anche una massa sufficiente per espellere efficacemente gli atomi di alluminio all'impatto.

Il meccanismo centrale: dal plasma alla deposizione

Una volta preparato l'ambiente, il processo di sputtering attivo può iniziare. Ciò comporta la creazione di un plasma e il suo utilizzo come mezzo per trasferire energia.

### Fase 3: Accensione del plasma

Viene applicata un'alta tensione attraverso la camera, con il bersaglio di alluminio che funge da elettrodo negativo (catodo). Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon.

Questo processo crea uno stato di materia incandescente ed energizzato chiamato plasma, che è una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi.

### Fase 4: Bombardamento ionico del bersaglio

Gli ioni argon caricati positivamente vengono accelerati con forza dal campo elettrico e attratti verso il bersaglio di alluminio caricato negativamente ad alta velocità.

Pensala come a una partita a biliardo subatomica. Gli ioni di argon sono le palle battenti e il bersaglio di alluminio è la rastrelliera di palle. Colpiscono la superficie con un'immensa energia cinetica.

### Fase 5: Espulsione degli atomi di alluminio

Quando uno ione argon collide con il bersaglio di alluminio, trasferisce il suo momento agli atomi di alluminio. Ciò innesca una cascata di collisioni all'interno della struttura atomica del bersaglio.

Se questa cascata raggiunge la superficie con energia sufficiente per superare la forza di legame atomico del materiale, uno o più atomi di alluminio vengono fisicamente espulsi, o "sputterati", dal bersaglio.

### Fase 6: Formazione del film sul substrato

Questi atomi di alluminio neutri appena liberati viaggiano attraverso la camera a vuoto. Quando raggiungono il substrato (come un wafer di silicio o un pezzo di vetro), si condensano sulla sua superficie.

Nel tempo, milioni di questi atomi arrivano e aderiscono al substrato, costruendo un film di alluminio sottile, denso e altamente uniforme.

Comprendere i compromessi e le variabili chiave

Sebbene potente, il processo di sputtering non è privo di complessità. La qualità del film finale dipende interamente dal controllo preciso di diverse variabili.

### Controllo sulle proprietà del film

Il vantaggio principale dello sputtering è il suo controllo. Regolando la tensione, la pressione del gas argon e la distanza tra il bersaglio e il substrato, gli ingegneri possono mettere a punto la densità, la struttura a grana e le proprietà elettriche del film.

### Lo sputtering è un processo in linea di vista

Gli atomi sputerati viaggiano generalmente in linea retta. Ciò significa che il processo è eccellente per rivestire superfici piane, ma può avere difficoltà a rivestire uniformemente forme tridimensionali complesse con trincee o sottosquadri profondi.

### Un processo meccanico, non termico

A differenza dell'evaporazione termica in cui un materiale viene fuso, lo sputtering è un processo a temperatura più bassa guidato dall'energia cinetica. Ciò lo rende ideale per rivestire substrati sensibili al calore, come le materie plastiche, che verrebbero danneggiate dalle alte temperature.

Fare la scelta giusta per il tuo obiettivo

Comprendere la meccanica dello sputtering dell'alluminio ti permette di determinare se è la tecnica appropriata per la tua applicazione specifica.

- Se il tuo obiettivo principale è lo spessore preciso del film e l'uniformità: Lo sputtering offre un controllo eccezionale e ripetibile sui tassi di deposizione, rendendolo essenziale per le applicazioni nei semiconduttori e nell'ottica.

- Se il tuo obiettivo principale è una forte adesione e densità del film: L'alta energia cinetica degli atomi sputerati crea film più densi e resistenti con una migliore adesione al substrato rispetto ad altri metodi.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Lo sputtering è un processo relativamente freddo, il che lo rende la scelta migliore per depositare film metallici su polimeri e altri substrati delicati.

Padroneggiando questo processo di trasferimento atomico controllato, possiamo progettare e produrre materiali con proprietà specifiche essenziali per la tecnologia moderna.

Tabella riassuntiva:

| Fase chiave del processo | Scopo | Elemento chiave |

|---|---|---|

| 1. Creare il vuoto | Rimuovere l'aria per prevenire la contaminazione | Camera a vuoto |

| 2. Introdurre il gas | Fornire ioni per bombardare il bersaglio | Gas inerte (Argon) |

| 3. Accendere il plasma | Creare ioni ed elettroni energizzati | Alta tensione |

| 4. Bombardamento ionico | Accelerare gli ioni verso il bersaglio | Campo elettrico |

| 5. Sputterare gli atomi | Espellere gli atomi di alluminio dal bersaglio | Trasferimento di energia cinetica |

| 6. Formazione del film | Depositare uno strato uniforme di alluminio | Substrato (es. Wafer di silicio) |

Pronto per ottenere film sottili precisi e uniformi per il tuo laboratorio?

Il processo di sputtering dell'alluminio è fondamentale per le applicazioni nei semiconduttori, nell'ottica e nel rivestimento di materiali sensibili al calore. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per aiutarti a padroneggiare la deposizione di film sottili con un controllo eccezionale su spessore, densità e adesione.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e trovare la soluzione di sputtering perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura