Al suo interno, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di consolidamento avanzata che utilizza simultaneamente alta pressione e una grande corrente continua (DC) pulsata per trasformare le polveri in un materiale solido e denso. A differenza dei forni convenzionali che riscaldano i materiali dall'esterno verso l'interno, l'SPS fa passare l'elettricità direttamente attraverso la polvere, generando un intenso calore interno e plasma localizzato tra le particelle. Questa combinazione unica consente di ottenere la piena densificazione in una frazione del tempo richiesto dai metodi tradizionali.

La Sinterizzazione al Plasma a Scintilla non deve essere vista solo come un metodo di riscaldamento più veloce. È un processo assistito da campo in cui la combinazione di pressione, riscaldamento Joule ed effetti del plasma altera e accelera fondamentalmente il processo di legame del materiale, consentendo risultati spesso impossibili con la sinterizzazione convenzionale.

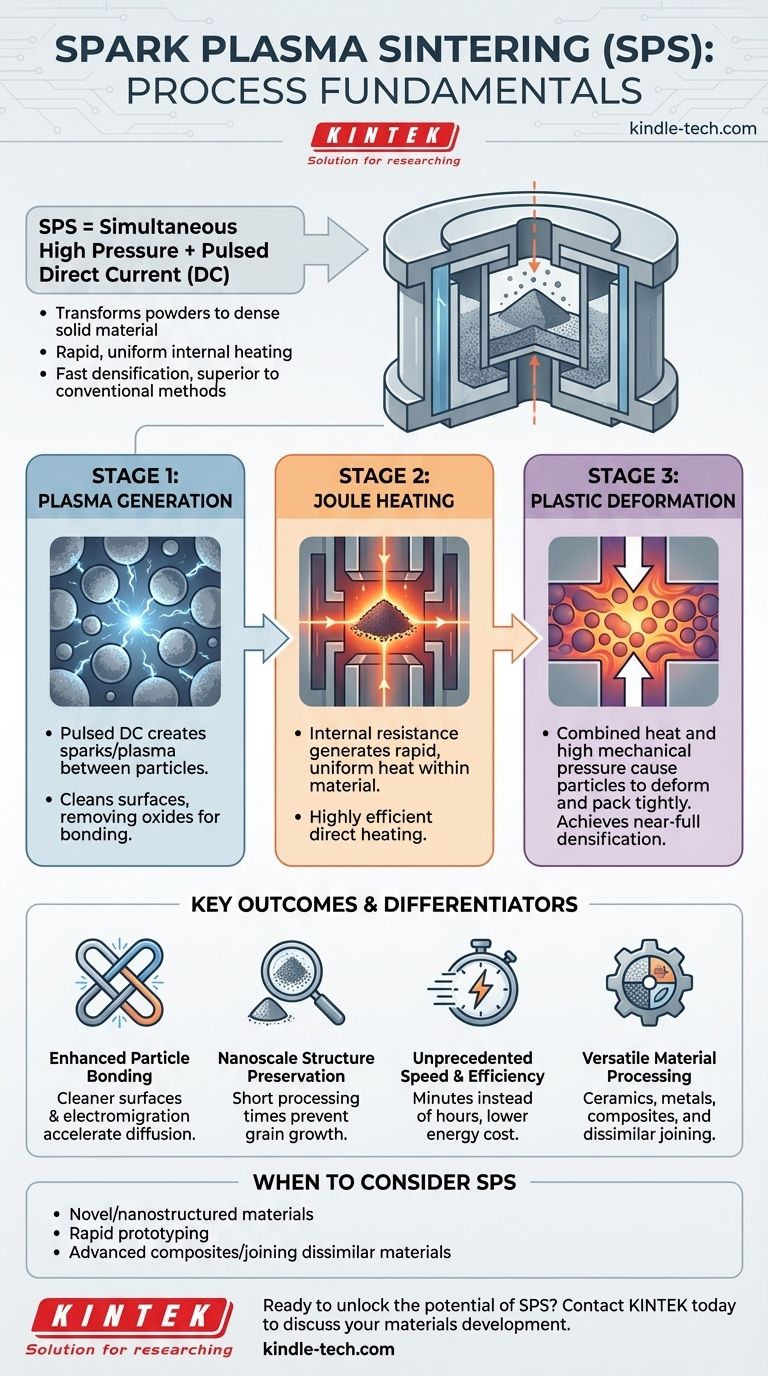

Le Tre Fasi Fondamentali del Processo SPS

Il rapido consolidamento ottenuto nell'SPS è il risultato di tre fasi fisiche distinte ma sovrapposte. Comprendere questa sequenza è fondamentale per capire come funziona la tecnologia.

Fase 1: Generazione del Plasma

Inizialmente, la corrente continua pulsata viene applicata alla polvere disposta in modo lasco. La corrente elettrica cerca il percorso di minor resistenza, scaricando attraverso i minuscoli spazi tra le singole particelle di polvere.

Questa scarica crea zone ad alta temperatura istantanee e localizzate, generando scintille o plasma. Questo plasma pulisce le superfici delle particelle di polvere, rimuovendo ossidi e contaminanti che altrimenti inibirebbero il legame.

Fase 2: Riscaldamento Joule

Quando la corrente scorre attraverso la polvere e gli utensili conduttivi, genera un calore rapido e uniforme a causa della resistenza elettrica. Questo fenomeno è noto come riscaldamento Joule.

Poiché il calore è generato all'interno del materiale stesso, i tassi di riscaldamento sono eccezionalmente elevati. Questo meccanismo di riscaldamento diretto è fondamentalmente più efficiente e veloce rispetto all'affidarsi alla lenta conduzione termica da elementi riscaldanti esterni in un forno tradizionale.

Fase 3: Deformazione Plastica

Contemporaneamente al riscaldamento, viene applicata un'elevata pressione meccanica. La combinazione di calore intenso e pressione ammorbidisce il materiale, facendo deformare e fluire le particelle.

Questa deformazione plastica, aiutata dalla diffusione migliorata dagli effetti elettrici, consente alle particelle di riorganizzarsi e compattarsi strettamente, eliminando i vuoti tra di esse e risultando in un componente finale altamente denso.

Cosa Rende l'SPS Fondamentalmente Diverso?

I vantaggi dell'SPS derivano direttamente dai suoi meccanismi fisici unici, che offrono un livello di controllo e velocità che i metodi convenzionali non possono eguagliare.

Legame Particella-Particella Migliorato

Il plasma indotto dalla scintilla svolge un ruolo critico che va oltre il semplice riscaldamento. Pulendo le superfici delle particelle, crea punti di contatto incontaminati che sono altamente attivi e pronti per il legame.

Inoltre, effetti come l'elettromigrazione (il movimento degli atomi dovuto alla corrente elettrica) accelerano la diffusione del materiale ai confini delle particelle. Ciò consente la formazione di legami forti a temperature complessive più basse e in tempi molto più brevi.

Conservazione delle Strutture su Scala Nanometrica

Nella scienza dei materiali avanzati, la conservazione di una microstruttura a grana fine o nanostrutturata è spesso fondamentale per ottenere le proprietà desiderate. Una lunga esposizione ad alte temperature nella sinterizzazione convenzionale provoca la crescita dei grani, distruggendo queste delicate caratteristiche.

Poiché l'SPS opera a temperature più basse e per tempi drasticamente più brevi – spesso solo pochi minuti – può consolidare con successo i nanomateriali preservandone la microstruttura raffinata originale.

Principali Risultati del Metodo SPS

I fondamenti del processo si traducono direttamente in vantaggi tangibili e di grande impatto per la lavorazione dei materiali.

Velocità ed Efficienza Senza Precedenti

Riscaldando direttamente il componente, l'SPS riduce i cicli di lavorazione da molte ore o addirittura giorni a pochi minuti. Questa drastica riduzione del tempo, combinata con temperature di sinterizzazione più basse, riduce significativamente il consumo energetico e i costi operativi.

Proprietà dei Materiali Superiori

La capacità di ottenere una densificazione quasi completa prevenendo la crescita dei grani si traduce in materiali con resistenza meccanica, durezza e altre caratteristiche prestazionali superiori. La struttura è uniforme e densa in tutto il componente.

Lavorazione Versatile dei Materiali

L'SPS è efficace per un'ampia gamma di materiali, inclusi ceramiche, metalli refrattari, materiali amorfi come il vetro e compositi. Consente inoltre la capacità unica di unire materiali dissimili, come una ceramica a un metallo, creando legami forti e funzionali che sono difficili da ottenere altrimenti.

Quando Considerare la Sinterizzazione al Plasma a Scintilla

L'applicazione di queste conoscenze al tuo lavoro dipende dal tuo materiale specifico e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la lavorazione di materiali nuovi o nanostrutturati: l'SPS è la scelta superiore per preservare le microstrutture a grana fine che sono essenziali per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la prototipazione rapida e lo sviluppo di materiali: i tempi di ciclo estremamente brevi ti consentono di iterare e testare nuove composizioni e formulazioni di materiali con una velocità ineguagliabile.

- Se il tuo obiettivo principale è la creazione di compositi avanzati o l'unione di materiali dissimili: l'SPS offre una capacità unica per consolidare sistemi multi-materiale e creare forti legami tra materiali come ceramiche e metalli.

In definitiva, la Sinterizzazione al Plasma a Scintilla fornisce uno strumento potente per la produzione di materiali avanzati che in precedenza erano fuori portata.

Tabella Riepilogativa:

| Fase | Meccanismo Chiave | Risultato Primario |

|---|---|---|

| Generazione del Plasma | La corrente pulsata crea scintille/plasma tra le particelle | Pulisce le superfici delle particelle, consentendo un forte legame |

| Riscaldamento Joule | La corrente genera calore rapido e interno all'interno della polvere | Riscaldamento rapido e uniforme alla temperatura di sinterizzazione |

| Deformazione Plastica | Il calore e la pressione combinati fanno deformare e fluire le particelle | Eliminazione dei vuoti, raggiungimento di una densificazione quasi completa |

Pronto a sbloccare il potenziale della Sinterizzazione al Plasma a Scintilla nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi SPS, per aiutarti a consolidare rapidamente nuovi materiali, preservare strutture su scala nanometrica e sviluppare compositi ad alte prestazioni. La nostra esperienza supporta ricercatori e ingegneri nel raggiungimento di proprietà dei materiali superiori con un'efficienza ineguagliabile.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono accelerare lo sviluppo dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS