Il problema fondamentale nel trattamento termico è la gestione del compromesso tra il raggiungimento delle proprietà desiderate del materiale e la prevenzione di effetti collaterali indesiderati. A temperature elevate, i metalli diventano altamente reattivi con il loro ambiente, portando a difetti come l'ossidazione superficiale, mentre i metodi utilizzati per prevenire questi difetti introducono costi significativi, complessità e rischi specifici del materiale.

La sfida principale del trattamento termico non è semplicemente il ciclo di riscaldamento e raffreddamento in sé, ma piuttosto il controllo preciso dell'atmosfera del forno. Un'atmosfera incontrollata degrada il pezzo, mentre una controllata introduce una significativa complessità operativa e spese.

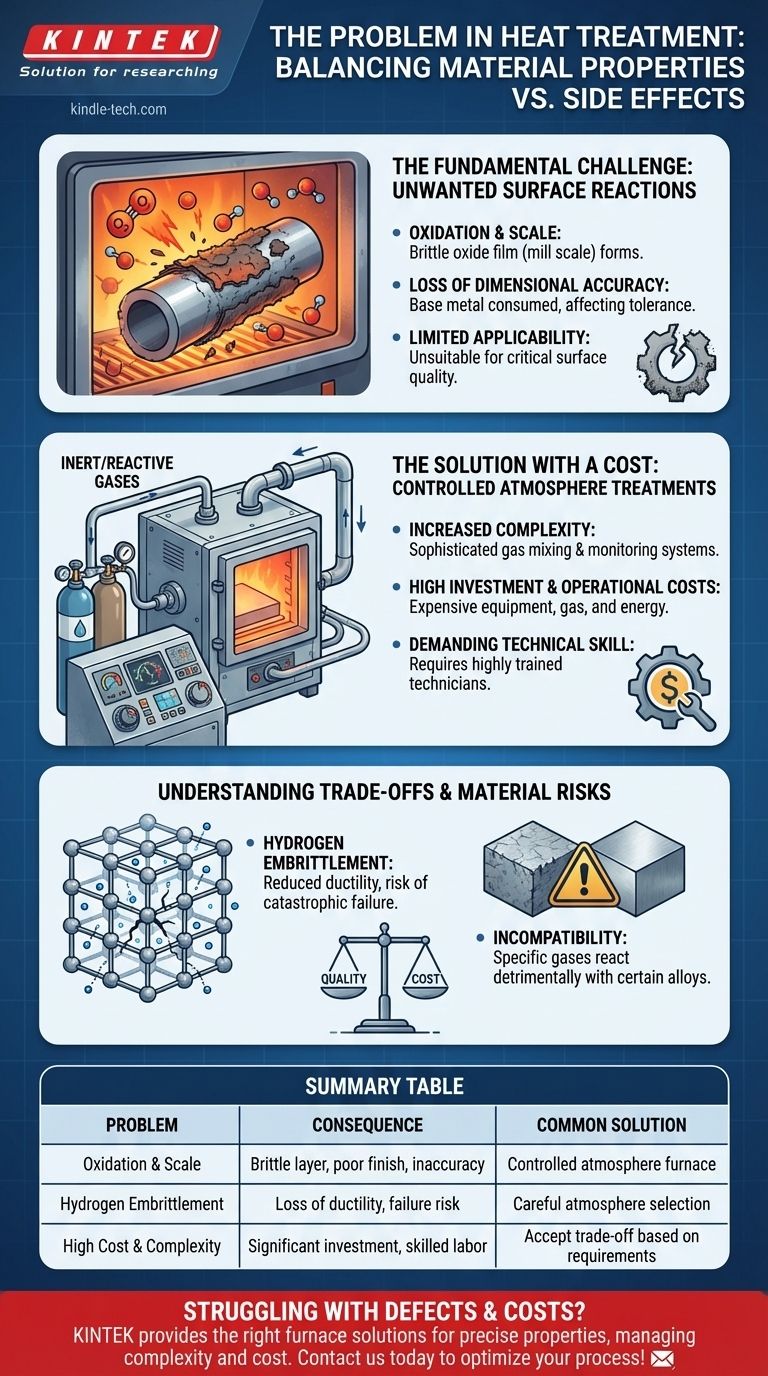

La Sfida Fondamentale: Reazioni Superficiali Indesiderate

Quando un metallo viene riscaldato in un'atmosfera ordinaria, la sua chimica superficiale viene inevitabilmente alterata. Questo è il problema più comune e basilare nel trattamento termico.

Il Problema dell'Ossidazione e della Scaglia

A temperature elevate, la superficie metallica reagisce aggressivamente con l'ossigeno nell'aria. Questa reazione chimica forma uno strato fragile e sfaldabile noto come film di ossido o scaglia di laminazione.

Questo strato di ossido compromette l'integrità del pezzo. Altera la finitura superficiale, può sfaldarsi e spesso deve essere rimosso tramite costosi processi secondari come la sabbiatura o la decapaggio acido.

Perdita di Accuratezza Dimensionale

La formazione di un film di ossido non è solo un rivestimento superficiale; consuma il metallo di base. Questo processo può portare a una perdita di materiale e a un cambiamento nelle dimensioni precise del pezzo, il che è inaccettabile per componenti ad alta tolleranza.

Applicabilità Limitata

A causa di questi problemi di degrado superficiale, il trattamento termico in un'atmosfera ordinaria è spesso inadatto per pezzi finiti o componenti in cui la qualità superficiale e l'accuratezza dimensionale sono critiche.

La Soluzione con un Costo: Trattamenti in Atmosfera Controllata

Per prevenire l'ossidazione, i pezzi possono essere trattati termicamente in un forno sigillato dove l'atmosfera è attentamente controllata, spesso utilizzando gas inerti o reattivi. Sebbene efficace, questa soluzione introduce una nuova serie di problemi.

Aumento della Complessità delle Attrezzature

I forni ad atmosfera controllata sono molto più complessi delle loro controparti ordinarie. Richiedono sistemi sofisticati per la miscelazione dei gas, il monitoraggio della composizione e il mantenimento di un ambiente sigillato, il che aumenta i punti di potenziale guasto.

Costi di Investimento e Operativi Elevati

L'investimento iniziale per queste attrezzature specializzate è considerevole. Inoltre, i costi continui per l'acquisto di gas specifici e l'energia necessaria per mantenere il sistema lo rendono un processo molto più costoso.

Competenza Tecnica Esigente

Operare un forno ad atmosfera controllata non è un compito semplice. Richiede tecnici altamente qualificati che comprendano la metallurgia, la chimica dei gas e i protocolli di sicurezza coinvolti per prevenire guasti al processo o condizioni pericolose.

Comprendere i Compromessi e i Rischi Specifici del Materiale

La scelta di un metodo di trattamento termico è una questione di bilanciamento tra i requisiti di qualità e i costi e la fattibilità tecnica. Oltre a questo equilibrio, processi specifici comportano rischi intrinseci per il materiale.

Il Rischio di Infragilimento da Idrogeno

Un pericolo significativo in alcune atmosfere controllate, in particolare quelle con alto contenuto di idrogeno, è l'infragilimento da idrogeno. Piccoli atomi di idrogeno possono diffondersi nella struttura cristallina di alcuni acciai, riducendo gravemente la loro duttilità e rendendoli fragili e inclini a guasti catastrofici sotto stress.

Incompatibilità con Certi Materiali

Non tutti i materiali possono essere trattati in una data atmosfera controllata. I gas specifici utilizzati possono avere reazioni inattese e dannose con certi elementi di lega, rendendo la selezione del processo una decisione ingegneristica critica.

Il Dilemma Costo vs. Qualità

Questo è il compromesso centrale. Il trattamento in atmosfera ordinaria è economico ma si traduce in una scarsa finitura superficiale. Il trattamento in atmosfera controllata fornisce una superficie incontaminata ma a un costo e un livello di complessità significativamente più elevati.

Fare la Scelta Giusta per la Tua Applicazione

Il processo di trattamento termico "migliore" dipende interamente dall'applicazione finale del componente. La tua decisione dovrebbe essere guidata dai requisiti specifici del pezzo.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti non critiche: Un trattamento in atmosfera ordinaria è fattibile, ma devi tenere conto dei passaggi di post-elaborazione necessari come la pulizia o la lavorazione.

- Se il tuo obiettivo principale è un'elevata integrità superficiale e accuratezza dimensionale: È necessario un processo in atmosfera controllata, e devi prevedere i costi più elevati e la supervisione tecnica richiesta.

- Se stai trattando leghe ad alta resistenza o specializzate: Devi selezionare attentamente un'atmosfera che eviti rischi specifici come l'infragilimento da idrogeno e sia chimicamente compatibile con il tuo materiale.

Comprendere queste sfide intrinseche è il primo passo per ingegnerizzare con successo le proprietà precise del materiale che il tuo progetto richiede.

Tabella Riepilogativa:

| Problema | Conseguenza | Soluzione Comune |

|---|---|---|

| Ossidazione & Scaglia | Strato superficiale fragile, finitura scadente, imprecisione dimensionale | Forno ad atmosfera controllata |

| Infragilimento da Idrogeno | Perdita di duttilità, rischio di guasto catastrofico | Attenta selezione dell'atmosfera |

| Costo & Complessità Elevati | Investimento significativo in attrezzature, gas e manodopera qualificata | Accettare il compromesso in base ai requisiti del pezzo |

Stai lottando con difetti e costi di trattamento termico? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le giuste soluzioni di forni per aiutare il tuo laboratorio a raggiungere proprietà precise dei materiali gestendo complessità e costi. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per i tuoi materiali specifici e i requisiti di qualità. Contattaci oggi per ottimizzare il tuo processo di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza