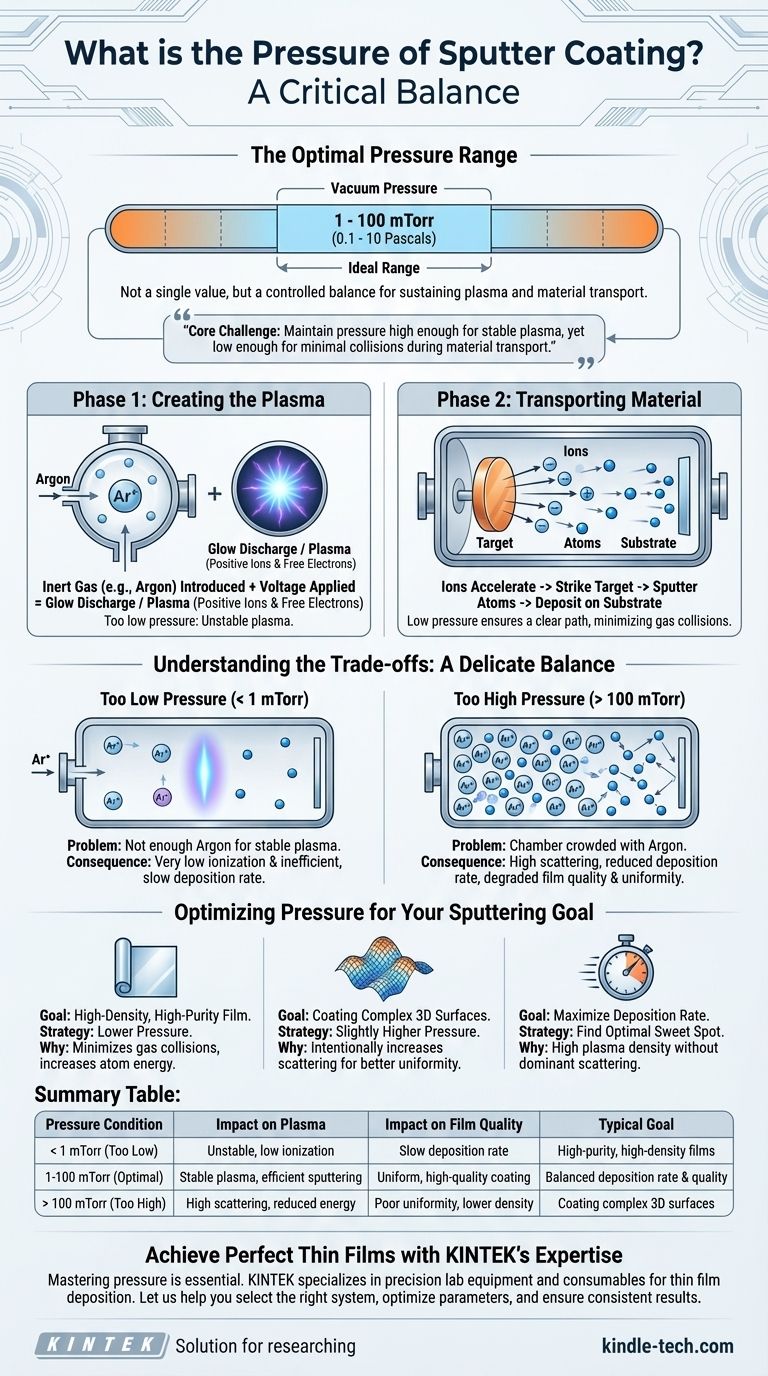

La pressione per la deposizione a sputtering non è un valore singolo ma piuttosto un intervallo attentamente controllato all'interno di un vuoto, tipicamente tra 1 e 100 millitorr (circa 0,1 a 10 Pascal). Questa pressione specifica è un parametro critico che deve essere bilanciato con precisione. Deve essere sufficientemente bassa per creare un vuoto ma sufficientemente alta per sostenere il plasma gassoso richiesto per il processo.

La sfida principale della deposizione a sputtering è mantenere una pressione sufficientemente alta per generare un plasma ionico stabile per bombardare il bersaglio, ma sufficientemente bassa per garantire che gli atomi espulsi possano viaggiare verso il substrato con collisioni minime.

Il Ruolo Fondamentale della Pressione del Gas

Per comprendere la deposizione a sputtering, è necessario vederla come un processo che si svolge in due fasi distinte, entrambe governate dalla pressione. L'intero sistema opera all'interno di una camera a vuoto.

Fase 1: Creazione del Plasma

Il processo inizia introducendo un gas inerte, quasi sempre l'Argon, nella camera a vuoto.

Una bassa pressione di questo gas è essenziale. Viene applicata una tensione, e questo gas viene ionizzato, creando una scarica luminescente o plasma. Questo plasma è costituito da ioni Argon caricati positivamente ed elettroni liberi.

Senza un numero sufficiente di atomi di gas (cioè, se la pressione è troppo bassa), un plasma stabile non può essere formato o sostenuto.

Fase 2: Trasporto del Materiale

Gli ioni Argon caricati positivamente dal plasma vengono accelerati da un campo elettrico, facendoli colpire un materiale bersaglio con alta energia.

Questo bombardamento espelle, o "sputtera", atomi dal bersaglio. Questi atomi espulsi viaggiano poi attraverso la camera e si depositano sul vostro campione, formando un film sottile e uniforme.

Questo è il motivo per cui il processo deve avvenire in un vuoto. La bassa pressione assicura che gli atomi sputterati abbiano un percorso chiaro verso il substrato con una bassa probabilità di collisione con molecole di gas vaganti.

Comprendere i Compromessi: Un Equilibrio Delicato

Il successo del vostro rivestimento dipende interamente dalla gestione dei compromessi tra una pressione troppo alta e una troppo bassa.

Il Problema della Pressione "Troppo Bassa"

Se la pressione della camera è eccessivamente bassa, non ci sono abbastanza atomi di Argon disponibili per creare un plasma denso e stabile.

Ciò si traduce in un tasso di ionizzazione molto basso, portando a un processo di sputtering inefficiente e a un tasso di deposizione impraticabilmente lento sul vostro campione.

Il Problema della Pressione "Troppo Alta"

Al contrario, se la pressione è troppo alta, la camera si riempie di atomi di Argon.

Ciò fa sì che gli atomi sputterati si scontrino frequentemente con gli atomi di gas durante il loro percorso verso il substrato. Queste collisioni disperdono gli atomi sputterati, riducendo il tasso di deposizione e degradando la qualità e l'uniformità del film.

Ottimizzazione della Pressione per il Vostro Obiettivo di Sputtering

La pressione ideale non è universale; dipende dal vostro materiale, dalla geometria del vostro sistema e dalle caratteristiche desiderate del vostro film finale.

- Se il vostro obiettivo primario è un film ad alta densità e alta purezza: Generalmente opererete all'estremità inferiore dell'intervallo di pressione per minimizzare le collisioni gassose e aumentare l'energia degli atomi che arrivano al substrato.

- Se il vostro obiettivo primario è rivestire una superficie 3D complessa: Potreste usare una pressione leggermente più alta per aumentare intenzionalmente la dispersione, il che può aiutare il rivestimento a depositarsi in modo più uniforme su caratteristiche non piane.

- Se il vostro obiettivo primario è massimizzare il tasso di deposizione: Dovete trovare il "punto ottimale" per il vostro sistema specifico in cui la densità del plasma è alta ma gli effetti di dispersione non sono ancora diventati dominanti.

In definitiva, controllare la pressione è la chiave per controllare la qualità e l'efficienza del vostro processo di deposizione a sputtering.

Tabella Riepilogativa:

| Condizione di Pressione | Impatto sul Plasma | Impatto sulla Qualità del Film | Obiettivo Tipico |

|---|---|---|---|

| Troppo Bassa (< 1 mTorr) | Instabile, bassa ionizzazione | Basso tasso di deposizione | Film ad alta purezza, alta densità |

| Ottimale (1-100 mTorr) | Plasma stabile, sputtering efficiente | Rivestimento uniforme, di alta qualità | Tasso di deposizione e qualità bilanciati |

| Troppo Alta (> 100 mTorr) | Alta dispersione, energia ridotta | Scarsa uniformità, minore densità | Rivestimento di superfici 3D complesse |

Ottenete Film Sottili Perfetti con l'Esperienza di KINTEK

Padroneggiare la pressione di deposizione a sputtering è essenziale per risultati riproducibili e di alta qualità nel vostro laboratorio. Che stiate sviluppando materiali avanzati, dispositivi a semiconduttore o migliorando le proprietà superficiali, l'attrezzatura e i parametri giusti sono critici.

KINTEK è specializzata in attrezzature di laboratorio di precisione e materiali di consumo per tutte le vostre esigenze di deposizione di film sottili. Il nostro team può aiutarvi a selezionare il sistema di sputtering ideale e a ottimizzare i parametri del vostro processo per la massima efficienza e qualità del film.

Lasciateci aiutarvi a:

- Selezionare il sistema di sputtering giusto per la vostra applicazione specifica

- Ottimizzare la pressione e altri parametri critici per i vostri materiali

- Garantire una deposizione di film sottili costante e di alta qualità

Contattate i nostri esperti oggi stesso per discutere le vostre esigenze di deposizione a sputtering e scoprire come KINTEK può supportare il successo del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura