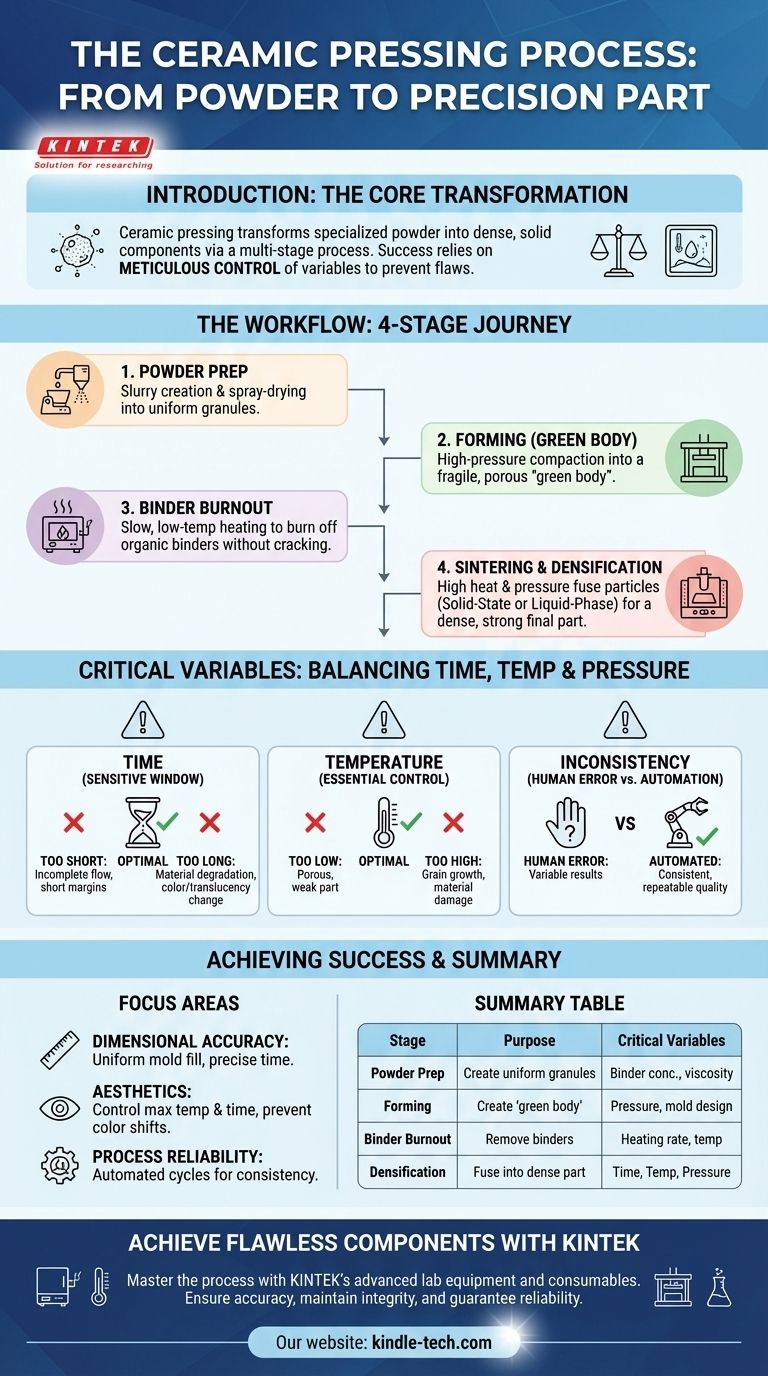

Nella sua essenza, la pressatura della ceramica è un processo di produzione multistadio che trasforma una polvere ceramica specializzata in un componente denso e solido. Ciò implica la preparazione della polvere in una forma fluida, la sua pressatura in una forma preliminare chiamata "corpo verde", e quindi l'applicazione di calore e pressione in un forno per fondere insieme le particelle attraverso un processo chiamato sinterizzazione.

Il successo della pressatura della ceramica dipende meno dai singoli passaggi e più dal controllo meticoloso delle variabili chiave. La sfida principale è gestire la trasformazione del materiale per ottenere dimensioni finali precise, estetica desiderata e proprietà fisiche ottimali senza introdurre difetti.

Il flusso di lavoro della pressatura della ceramica: dalla polvere al pezzo

Il percorso da una polvere grezza a un componente ceramico finito è un processo preciso e sequenziale. Ogni passaggio si basa sul precedente e un fallimento in qualsiasi fase può compromettere il risultato finale.

Fase 1: Preparazione della polvere ceramica

Innanzitutto, la polvere ceramica grezza non cotta viene miscelata con acqua, un legante e un deflocculante (una sostanza che previene l'agglomerazione). Questo crea una miscela liquida uniforme nota come barbottina.

Questa barbottina viene quindi essiccata a spruzzo. Il processo atomizza la barbottina in una camera riscaldata, evaporando istantaneamente il liquido e formando granuli piccoli, uniformi e sferici. Questi granuli sono ideali per garantire che lo stampo si riempia in modo uniforme.

Fase 2: Formazione del "corpo verde"

La polvere essiccata a spruzzo viene quindi posta in uno stampo. Sotto alta pressione, la polvere viene compattata in una forma solida, seppur fragile.

Questa parte iniziale, non sinterizzata, è chiamata "corpo verde". Sebbene mantenga la sua forma, ha una resistenza meccanica molto bassa ed è altamente porosa.

Fase 3: Eliminazione del legante

Prima della fusione finale, il corpo verde viene riscaldato a una temperatura relativamente bassa. Lo scopo di questa fase è bruciare con cura il legante organico che è stato aggiunto nella Fase 1.

Questo deve essere fatto lentamente per consentire ai gas risultanti di fuoriuscire senza crepe o danni alla parte fragile.

Fase 4: Sinterizzazione e densificazione

La sinterizzazione è il passaggio critico ad alta temperatura in cui le particelle ceramiche si fondono insieme per formare una parte finale densa e resistente. Il corpo verde viene portato in un forno di pressatura, dove un lingotto e un pistone possono essere utilizzati per applicare pressione mentre la temperatura viene aumentata.

Questa densificazione avviene principalmente attraverso due meccanismi:

- Sinterizzazione allo stato solido: Utilizzata per materiali come la zirconia, dove gli atomi migrano tra le particelle tramite diffusione, chiudendo gli spazi tra di esse.

- Sinterizzazione in fase liquida: Utilizzata per materiali più difficili da sinterizzare come il carburo di silicio. Gli additivi nella polvere si fondono, creando un liquido che attira le particelle insieme attraverso forze capillari, accelerando la densificazione.

Comprendere i compromessi e le variabili critiche

La qualità di una ceramica pressata non è garantita dal semplice seguire i passaggi. È dettata dal controllo preciso di tempo, temperatura e pressione. Le deviazioni possono portare a difetti irreversibili.

Il ruolo critico del tempo di pressatura

Il tempo è probabilmente la variabile più sensibile nella fase finale di pressatura. La finestra per una pressatura perfetta è spesso stretta.

- Tempo troppo breve: Se il ciclo di pressatura è troppo breve, il materiale potrebbe non avere abbastanza tempo per fluire e riempire completamente lo stampo. In un'applicazione dentale, ciò si traduce in difetti come margini corti.

- Tempo troppo lungo: Un tempo eccessivo sotto calore e pressione può causare la degradazione del materiale. Questo può manifestarsi come cambiamenti indesiderati nel colore o nella traslucenza, o addirittura alterare le proprietà fisiche fondamentali del materiale.

L'impatto della temperatura

Un adeguato controllo della temperatura durante l'eliminazione del legante e la sinterizzazione finale è essenziale. Se la temperatura è troppo bassa, la sinterizzazione sarà incompleta, lasciando la parte finale porosa e debole.

Al contrario, se la temperatura è troppo alta o applicata troppo rapidamente, può causare la crescita dei grani o danni al materiale, compromettendo la resistenza e l'estetica.

La conseguenza dell'incoerenza

Diversi materiali ceramici hanno requisiti unici. Ad esempio, con il disilicato di litio, una ceramica dentale comune, un tempo di pressatura eccessivo può causare la formazione di uno strato di reazione indesiderato sulla superficie.

Questo è il motivo per cui vengono spesso utilizzati forni a pressa automatizzati. Essi garantiscono che i profili ottimali di tempo e temperatura siano ripetuti con assoluta coerenza, minimizzando il rischio di difetti causati da errori umani.

Ottenere una pressatura di successo

Comprendere questi principi consente di risolvere i problemi e ottimizzare il processo per risultati specifici.

- Se il tuo obiettivo principale è la precisione dimensionale: Assicurati che la polvere sia preparata correttamente per un riempimento uniforme dello stampo e presta molta attenzione al tempo di pressatura per evitare un flusso incompleto e margini corti.

- Se il tuo obiettivo principale è l'estetica: Controlla meticolosamente la temperatura massima e la durata del ciclo di pressatura per prevenire alterazioni del colore, cambiamenti nella traslucenza o reazioni superficiali.

- Se il tuo obiettivo principale è l'affidabilità del processo: Affidati ad apparecchiature automatizzate con cicli pre-programmati per materiali specifici per eliminare le variabili e garantire risultati costanti e di alta qualità.

Padroneggiare il processo di pressatura della ceramica significa trasformarlo da una semplice procedura in una scienza controllata.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo | Variabili critiche |

|---|---|---|---|

| 1. Preparazione polvere | Essiccazione a spruzzo | Creare granuli uniformi e fluidi | Concentrazione del legante, viscosità della barbottina |

| 2. Formatura | Pressatura | Creare una forma di 'corpo verde' | Pressione, design dello stampo |

| 3. Eliminazione legante | Riscaldamento a bassa temperatura | Rimuovere i leganti organici | Velocità di riscaldamento, temperatura |

| 4. Densificazione | Sinterizzazione | Fondere le particelle in una parte densa e resistente | Tempo, Temperatura, Pressione |

Ottieni componenti ceramici impeccabili con KINTEK.

Padroneggiare il processo di pressatura della ceramica richiede precisione e coerenza in ogni fase. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo necessari per risultati affidabili, dalla preparazione della polvere alla sinterizzazione finale.

Le nostre soluzioni ti aiutano a:

- Garantire la precisione dimensionale: Ottieni un riempimento perfetto dello stampo ed evita difetti come margini corti.

- Mantenere l'integrità del materiale: Controlla tempo e temperatura per preservare l'estetica e le proprietà fisiche.

- Garantire l'affidabilità del processo: Sfrutta sistemi automatizzati per risultati ripetibili e di alta qualità.

Lascia che ti forniamo gli strumenti e l'esperienza per il successo del tuo laboratorio. Contatta KINTEK oggi per discutere le tue specifiche esigenze di pressatura della ceramica.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Quanto è grande il mercato della pressatura isostatica? Un'analisi approfondita del fattore abilitante della produzione avanzata da oltre 1,2 miliardi di dollari

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni