Alla sua base, la deposizione a sputtering magnetron è una tecnica di deposizione fisica da vapore (PVD) basata sul plasma in cui gli atomi vengono espulsi da un materiale bersaglio solido e depositati su un substrato per formare un film sottile. Il processo inizia creando un plasma da un gas inerte, come l'argon. Un potente campo magnetico viene quindi utilizzato per intrappolare gli elettroni vicino al bersaglio, aumentando drasticamente la velocità con cui il gas argon viene ionizzato, portando a un processo di deposizione molto più efficiente e controllato.

La fisica essenziale della deposizione a sputtering magnetron si basa su un componente critico: il campo magnetico. Confinando gli elettroni vicino alla superficie del bersaglio, il magnetron crea un plasma denso e stabile che bombarda intensamente il bersaglio, consentendo una deposizione rapida e uniforme del film a pressioni inferiori rispetto ad altri metodi di sputtering.

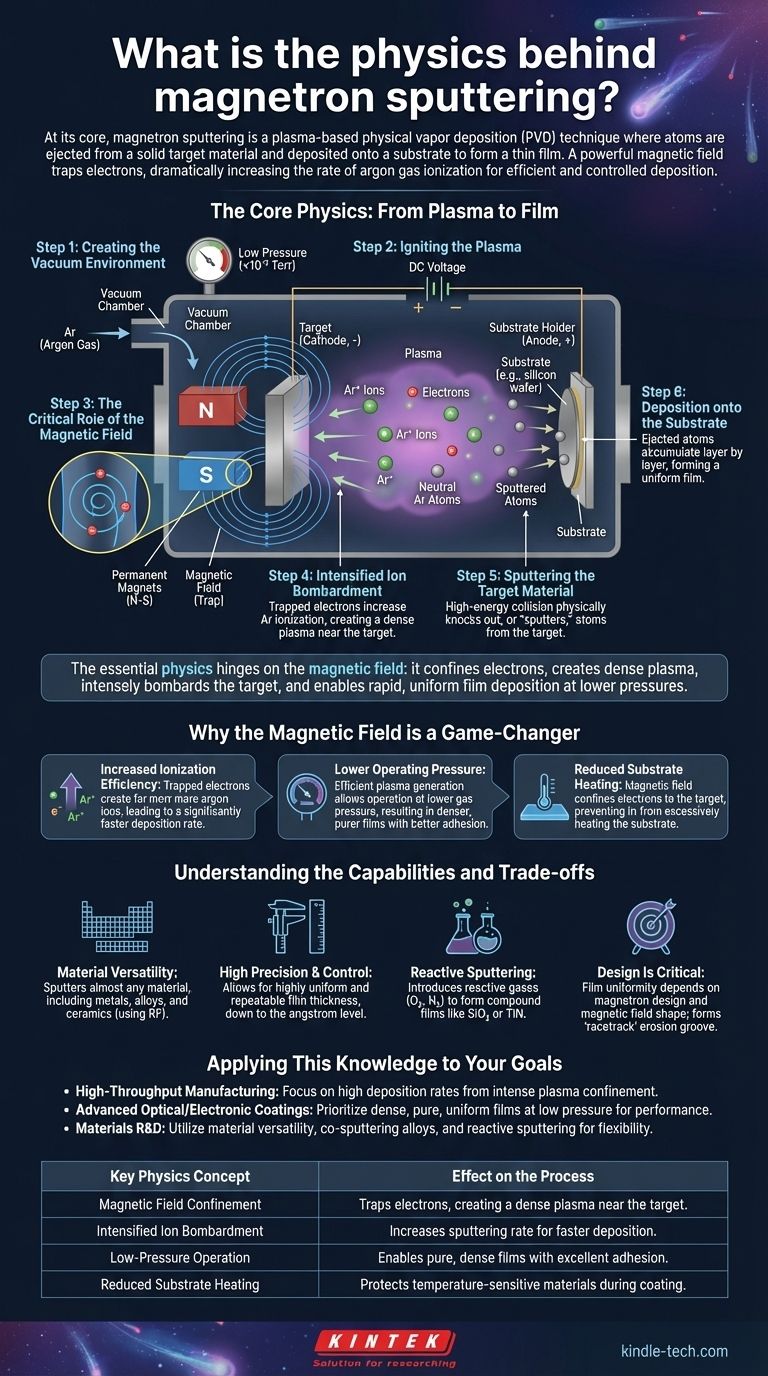

La Fisica Fondamentale: Dal Plasma al Film

Per comprendere la deposizione a sputtering magnetron, è meglio scomporla in una sequenza di eventi fisici. Ogni passaggio si basa sul precedente, culminando nella creazione di un film sottile di alta qualità.

Fase 1: Creazione dell'Ambiente Sotto Vuoto

L'intero processo avviene all'interno di una camera a vuoto. L'aria viene pompata via e un gas inerte, più comunemente argon (Ar), viene introdotto a una pressione molto bassa e controllata.

Questo ambiente a bassa pressione è fondamentale perché assicura che gli atomi spruzzati possano viaggiare dal bersaglio al substrato con collisioni minime con altre molecole di gas.

Fase 2: Accensione del Plasma

Una tensione CC elevata viene applicata tra due elettrodi. Il materiale da depositare, noto come bersaglio, è montato sull'elettrodo negativo (il catodo). Il portacampioni o le pareti della camera fungono da elettrodo positivo (l'anodo).

Questo forte campo elettrico energizza il gas argon, strappando elettroni da alcuni atomi di argon. Questo crea una miscela di ioni argon caricati positivamente (Ar+), elettroni liberi (e⁻) e atomi di argon neutri, che chiamiamo plasma.

Fase 3: Il Ruolo Critico del Campo Magnetico

Questa è la parte "magnetron" del nome. Un set di potenti magneti permanenti è posizionato dietro il bersaglio. Questi magneti generano un campo magnetico che emerge dalla faccia del bersaglio e si richiude.

Questo campo magnetico è perpendicolare al campo elettrico in una regione specifica vicino alla superficie del bersaglio. Il suo unico scopo è intrappolare gli elettroni liberi e costringerli a muoversi in un percorso a spirale vicino al bersaglio.

Fase 4: Bombardamento Ionico Intensificato

Senza il campo magnetico, gli elettroni volerebbero rapidamente verso l'anodo. Intrappolandoli, il campo magnetico aumenta drasticamente la lunghezza del percorso di ogni elettrone.

Mentre questi elettroni spiraleggiano, le loro probabilità di collisione e ionizzazione degli atomi di argon neutri aumentano esponenzialmente. Questo crea un plasma denso e autosufficiente concentrato direttamente di fronte al bersaglio.

Fase 5: Sputtering del Materiale Bersaglio

Il bersaglio caricato negativamente attrae fortemente gli abbondanti ioni argon caricati positivamente da questo plasma denso.

Questi ioni accelerano verso il bersaglio, colpendone la superficie con una significativa energia cinetica. Questa collisione ad alta energia espelle fisicamente, o "sputtera," atomi dal materiale bersaglio.

Fase 6: Deposizione sul Substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a bassa pressione e atterrano sulla superficie del substrato (ad esempio, un wafer di silicio, vetro o una parte metallica).

Man mano che questi atomi si accumulano, si formano strato dopo strato, creando un film sottile, uniforme e spesso molto denso.

Perché il Campo Magnetico Cambia le Regole del Gioco

L'aggiunta del campo magnetico è ciò che eleva la deposizione a sputtering magnetron al di sopra dei più semplici metodi di sputtering a diodo. I benefici sono una diretta conseguenza della fisica del confinamento degli elettroni.

Maggiore Efficienza di Ionizzazione

Gli elettroni intrappolati creano molti più ioni argon di quanto sarebbe altrimenti possibile. Questa alta densità di ioni porta a un tasso molto più elevato di bombardamento ionico, con conseguente velocità di deposizione significativamente più rapida.

Pressione Operativa Inferiore

Poiché il plasma è generato e sostenuto in modo così efficiente vicino al bersaglio, il sistema può operare a una pressione del gas molto più bassa.

Una pressione inferiore significa meno collisioni in fase gassosa per gli atomi spruzzati mentre viaggiano verso il substrato. Ciò si traduce in film più densi, più puri e con una migliore adesione.

Riscaldamento Ridotto del Substrato

Il campo magnetico confina gli elettroni ad alta energia all'area del bersaglio, impedendo loro di bombardare e riscaldare eccessivamente il substrato. Ciò è fondamentale quando si rivestono materiali sensibili alla temperatura come plastiche o dispositivi elettronici complessi.

Comprendere le Capacità e i Compromessi

La fisica del processo consente una serie unica di vantaggi ma richiede anche un'attenta ingegneria.

Versatilità dei Materiali

Il processo di sputtering è un trasferimento di momento fisico, non chimico o termico. Ciò significa che quasi tutti i materiali possono essere spruzzati, inclusi metalli, leghe e persino materiali ceramici o isolanti (il che richiede una variazione che utilizza la potenza RF).

Alta Precisione e Controllo

Controllando attentamente parametri come la pressione del gas, la tensione e il tempo, la deposizione a sputtering magnetron consente la deposizione di film con spessore altamente uniforme e ripetibile, spesso controllato fino al livello dell'angstrom.

Sputtering Reattivo per Composti

Un gas reattivo come ossigeno o azoto può essere introdotto insieme all'argon. Quando gli atomi metallici spruzzati viaggiano verso il substrato, reagiscono con questo gas per formare film composti come ossidi (ad esempio, SiO₂) o nitruri (ad esempio, TiN).

Il Design è Critico

L'uniformità del film depositato dipende fortemente dal design del magnetron, in particolare dalla forza e dalla forma del campo magnetico. La "pista", o scanalatura di erosione, che si forma sul bersaglio è una visualizzazione diretta della regione di confinamento del plasma più intenso.

Applicare Questa Conoscenza ai Tuoi Obiettivi

La tua applicazione specifica determinerà quale aspetto della fisica della deposizione a sputtering magnetron è più importante per te.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Le alte velocità di deposizione consentite dall'intenso confinamento del plasma sono il tuo vantaggio chiave per la produzione su scala industriale.

- Se il tuo obiettivo principale sono rivestimenti ottici o elettronici avanzati: I film densi, puri e uniformi prodotti a bassa pressione sono fondamentali per ottenere le prestazioni e l'affidabilità desiderate.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: La capacità di co-sputterare leghe, creare composti con sputtering reattivo e controllare con precisione la struttura del film offre una flessibilità ineguagliabile.

In definitiva, la fisica della deposizione a sputtering magnetron rivela un processo brillantemente ingegnerizzato che utilizza campi elettrici e magnetici per creare uno strumento unicamente efficace per la deposizione di film sottili.

Tabella Riepilogativa:

| Concetto Chiave della Fisica | Effetto sul Processo |

|---|---|

| Confinamento del Campo Magnetico | Intrappola gli elettroni, creando un plasma denso vicino al bersaglio. |

| Bombardamento Ionico Intensificato | Aumenta la velocità di sputtering per una deposizione più rapida. |

| Funzionamento a Bassa Pressione | Consente film puri e densi con eccellente adesione. |

| Riscaldamento Ridotto del Substrato | Protegge i materiali sensibili alla temperatura durante il rivestimento. |

Pronto a sfruttare la precisione della deposizione a sputtering magnetron nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione di film sottili. Che tu sia in R&S o nella produzione ad alto rendimento, le nostre soluzioni offrono i rivestimenti uniformi e di alta qualità essenziali per l'ottica avanzata, l'elettronica e la scienza dei materiali. Contatta i nostri esperti oggi per discutere come possiamo ottimizzare il tuo processo PVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura