In sintesi, la Deposizione Fisica da Vapore (PVD) è una famiglia di processi utilizzati per creare film sottili e rivestimenti ad alta purezza e alte prestazioni, inclusi quelli su scala nanometrica. In un ambiente di alto vuoto, un materiale sorgente solido viene convertito in vapore attraverso mezzi fisici, come riscaldamento intenso o bombardamento ionico. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa su una superficie bersaglio (il substrato), costruendo un film atomo per atomo.

La Deposizione Fisica da Vapore è meglio compresa come un metodo di fabbricazione "top-down" altamente controllato. Trasferisce fisicamente materiale da una sorgente solida a un substrato in un ambiente sottovuoto, consentendo la costruzione precisa di film ultrasottili e puri con specifiche proprietà nanometriche.

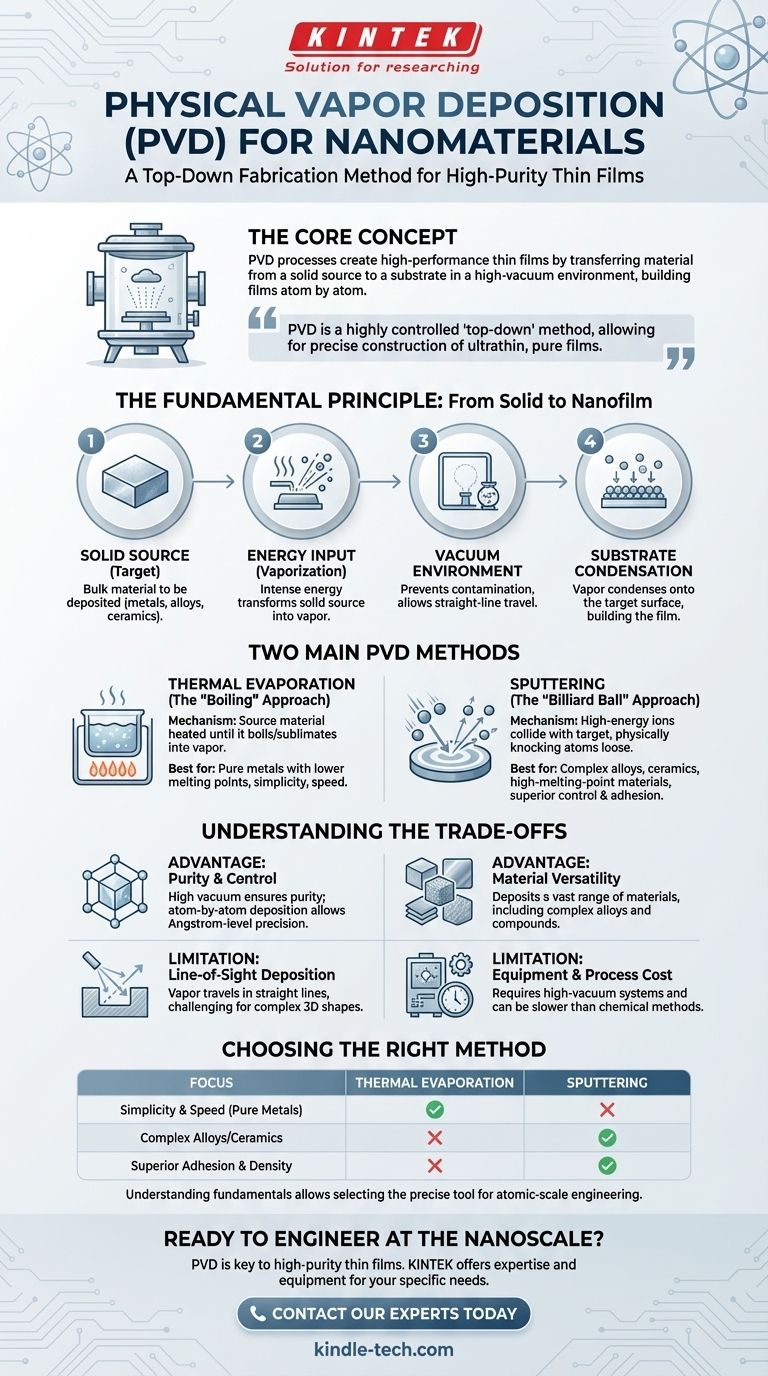

Il Principio Fondamentale: Dal Solido al Nanofilm

I processi PVD operano su un insieme condiviso di principi, indipendentemente dalla tecnica specifica. Comprendere questa base è fondamentale per apprezzare come i nanomateriali vengano sintetizzati con tale precisione.

L'Ambiente Sottovuoto

Ogni processo PVD si svolge in una camera ad alto vuoto. Questo è fondamentale perché la rimozione dell'aria e di altri gas impedisce al vapore del materiale sorgente di reagire con i contaminanti, garantendo la purezza del film finale. Il vuoto consente anche agli atomi di viaggiare in linea retta dalla sorgente al substrato.

Il Materiale Sorgente (Target)

Questo è il materiale sfuso che si intende depositare. Può essere un metallo puro, una lega complessa o una ceramica. L'obiettivo del processo PVD è liberare singoli atomi o piccoli gruppi di atomi da questo target.

L'Input Energetico

È necessaria energia per trasformare il materiale sorgente solido in vapore. Il tipo di energia utilizzata è la distinzione principale tra i due metodi PVD principali. Questa energia deve essere sufficiente a superare i legami atomici che tengono insieme il target solido.

Il Substrato e la Condensazione

Il substrato è l'oggetto su cui viene depositato il film. Quando gli atomi vaporizzati dal materiale sorgente raggiungono il substrato più freddo, perdono la loro energia e si condensano, aderendo alla superficie e costruendo la nanostruttura desiderata o il film sottile strato per strato.

Uno Sguardo Più Approfondito ai Due Metodi PVD Principali

Sebbene entrambi i metodi seguano lo stesso principio di base, il modo in cui generano il materiale vaporizzato ne determina i vantaggi e le applicazioni. Il riferimento identifica correttamente le due tecniche PVD dominanti.

Evaporazione Termica: L'Approccio della "Bollitura"

Nell'evaporazione termica, il materiale sorgente viene riscaldato nella camera a vuoto fino a raggiungere una temperatura in cui inizia a bollire o sublimare direttamente in uno stato gassoso.

Questo metodo è analogo alla bollitura dell'acqua per creare vapore. Un riscaldatore resistivo o un fascio di elettroni fornisce il calore intenso necessario per vaporizzare il materiale solido, che poi riveste il substrato.

Sputtering: L'Approccio della "Palla da Biliardo"

Lo sputtering utilizza il trasferimento di quantità di moto invece del calore. All'interno della camera a vuoto, un campo elettrico ad alta tensione energizza un gas inerte pesante (come l'Argon), creando un plasma.

Questi ioni ad alta energia vengono accelerati verso il materiale sorgente (il target). Quando si scontrano, staccano fisicamente gli atomi dalla superficie del target, un processo simile a una palla da biliardo che rompe un triangolo di palle. Questi atomi espulsi viaggiano quindi verso il substrato e formano il film.

Comprendere i Compromessi del PVD

Il PVD è uno strumento potente per la sintesi di nanomateriali, ma è essenziale comprenderne i vantaggi e i limiti.

Vantaggio: Purezza e Controllo

L'ambiente sottovuoto garantisce una purezza estremamente elevata, poiché i contaminanti sono ridotti al minimo. Poiché la deposizione avviene atomo per atomo, gli ingegneri possono controllare lo spessore del film con una precisione a livello di Angstrom (un Angstrom è un decimo di nanometro).

Vantaggio: Versatilità dei Materiali

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e composti che sono difficili o impossibili da processare con altri metodi. Lo sputtering, in particolare, eccelle nel depositare leghe complesse senza alterarne la composizione.

Limitazione: Deposizione a Vista

Il PVD è un processo direzionale. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente forme complesse, tridimensionali con geometrie intricate o sottosquadri.

Limitazione: Costo delle Attrezzature e del Processo

I sistemi PVD richiedono costose camere ad alto vuoto, sofisticati alimentatori e sistemi di controllo. Il processo può anche essere relativamente lento rispetto ai metodi di deposizione chimica, aumentando i costi operativi per la produzione su larga scala.

Scegliere il Giusto Metodo PVD

La scelta della tecnica PVD appropriata dipende interamente dal materiale da depositare e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la semplicità e la velocità per metalli puri con punti di fusione più bassi: L'evaporazione termica è spesso la scelta più diretta ed economica.

- Se il tuo obiettivo principale è depositare leghe complesse, ceramiche o materiali ad alto punto di fusione: Lo sputtering offre un controllo superiore sulla composizione e funziona con una gamma molto più ampia di materiali sorgente.

- Se il tuo obiettivo principale è creare film densi con forte adesione al substrato: Lo sputtering generalmente produce film che aderiscono meglio e sono più densamente impacchettati rispetto a quelli ottenuti per evaporazione termica.

Comprendere questi meccanismi fondamentali ti consente di selezionare lo strumento preciso necessario per ingegnerizzare i materiali su scala atomica.

Tabella Riepilogativa:

| Metodo PVD | Meccanismo Chiave | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento del materiale sorgente per vaporizzare (bollire/sublimare) | Metalli puri con punti di fusione più bassi | Semplicità e velocità |

| Sputtering | Bombardamento ionico per staccare atomi da un target | Leghe complesse, ceramiche, materiali ad alto punto di fusione | Controllo superiore sulla composizione e adesione del film |

Pronto a Ingegnerizzare su Scala Nanometrica?

Il PVD è la chiave per creare film sottili ad alta purezza e alte prestazioni per le tue applicazioni più esigenti. Che tu abbia bisogno della semplicità dell'evaporazione termica o delle capacità avanzate dello sputtering, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni PVD possono migliorare la tua ricerca e sviluppo. Lascia che KINTEK, il tuo partner in attrezzature da laboratorio avanzate, ti aiuti a raggiungere una precisione a livello atomico.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura