In sintesi, la deposizione fisica è un processo che utilizza energia meccanica o termica per trasferire un materiale da una sorgente a un substrato, formando un film sottile. Ciò avviene all'interno di una camera a vuoto trasformando il materiale sorgente solido in vapore, che poi viaggia e si condensa su una superficie più fredda. A differenza della deposizione chimica, non sono coinvolte reazioni chimiche nella creazione del film finale.

Il principio fondamentale della deposizione fisica è un cambiamento di fase, non un cambiamento chimico. Il processo libera fisicamente atomi da una sorgente solida, li trasporta attraverso un vuoto e li risolidifica su una superficie bersaglio per costruire un film atomo per atomo.

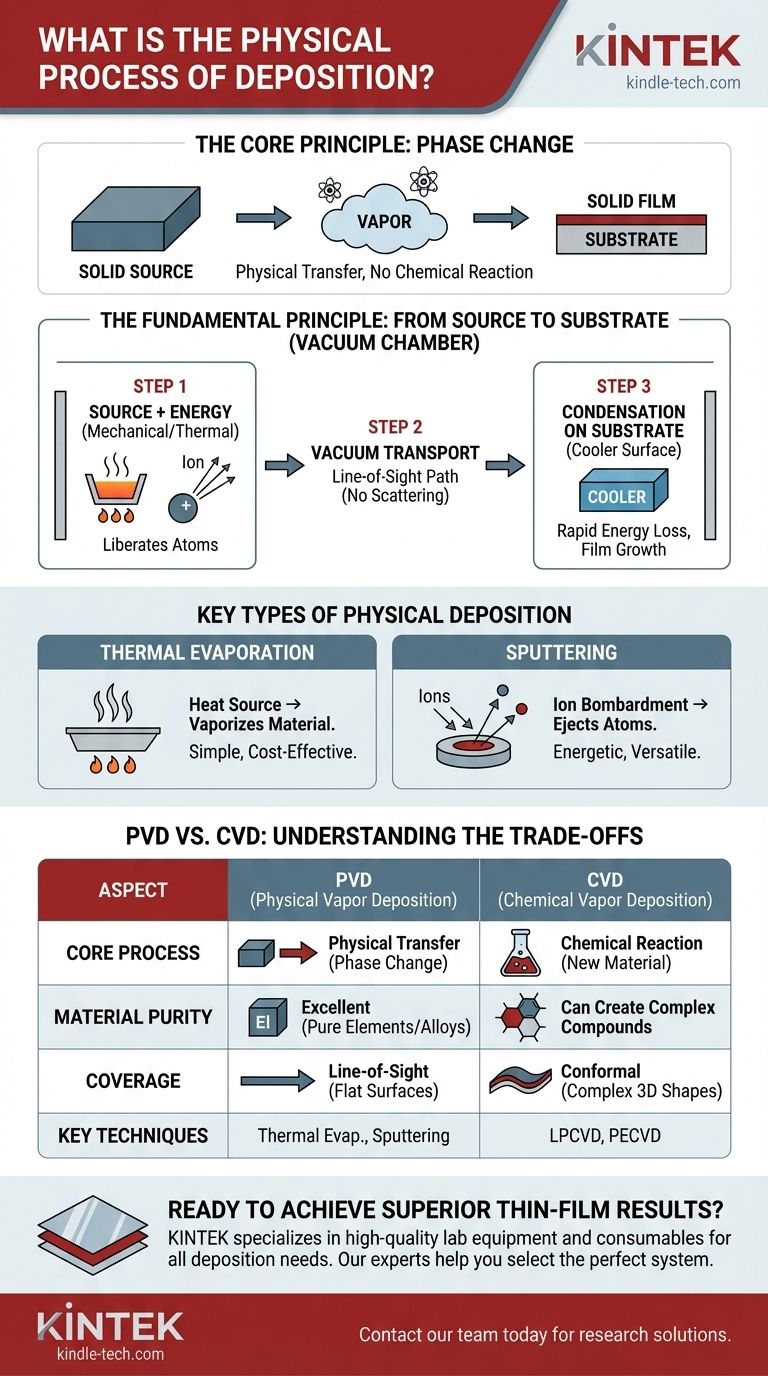

Il Principio Fondamentale: Dalla Sorgente al Substrato

La deposizione fisica da vapore (PVD) è una famiglia di processi basata su un concetto semplice: spostare la materia dal punto A (la sorgente) al punto B (il substrato) senza alterarne l'identità chimica.

Il Materiale Sorgente e l'Energia

Il processo inizia con un materiale solido, noto come "sorgente" o "bersaglio", che è la sostanza che si desidera depositare come film sottile.

L'energia viene quindi applicata a questa sorgente per liberare atomi o molecole individuali dalla sua superficie. Questo trasferimento di energia è il meccanismo "fisico" al centro del processo.

L'Importanza del Vuoto

Tutti i processi PVD avvengono all'interno di una camera a vuoto. Questo ambiente ad alto vuoto è fondamentale perché rimuove l'aria e altre particelle gassose che altrimenti colliderebbero e disperderebbero gli atomi sorgente liberati.

Un vuoto assicura che gli atomi possano viaggiare in linea retta dalla sorgente direttamente al substrato, un concetto spesso chiamato deposizione a linea di vista.

Condensazione sul Substrato

Quando il flusso di atomi vaporizzati colpisce l'oggetto bersaglio, noto come "substrato", incontra una superficie molto più fredda.

Questa differenza di temperatura fa sì che gli atomi perdano rapidamente energia e si condensino nuovamente in uno stato solido, accumulando gradualmente un film sottile e uniforme sulla superficie del substrato.

Tipi Chiave di Deposizione Fisica

Sebbene il principio sia lo stesso, il metodo di applicazione dell'energia alla sorgente definisce il tipo specifico di processo PVD. I due metodi più comuni sono l'evaporazione termica e lo sputtering.

Evaporazione Termica

Questa è una delle tecniche PVD più antiche e semplici. Il materiale sorgente viene riscaldato nella camera a vuoto fino a quando la sua temperatura non è abbastanza alta da provocarne l'evaporazione, trasformandolo direttamente in vapore.

Questo vapore viaggia attraverso la camera e si condensa sul substrato, proprio come il vapore che si condensa su uno specchio freddo.

Sputtering

Lo sputtering utilizza una forza elettromeccanica invece del calore. In questo processo, un bersaglio solido viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'Argon) che sono stati accelerati in un plasma.

Questi ioni energetici agiscono come sabbiatrici su scala atomica, rimuovendo fisicamente gli atomi dal materiale bersaglio. Questi atomi "sputterati" vengono espulsi nella camera e successivamente depositati sul substrato.

Comprendere i Compromessi: Deposizione Fisica vs. Chimica

L'alternativa più comune al PVD è la deposizione chimica da vapore (CVD). Comprendere le loro differenze è fondamentale per scegliere lo strumento giusto per un lavoro.

La Distinzione Fondamentale: Cambiamento di Fase vs. Reazione Chimica

La differenza fondamentale è semplice. Il PVD sposta fisicamente un materiale esistente. Il film sul tuo substrato è chimicamente identico al materiale sorgente da cui proviene.

Il CVD crea chimicamente un nuovo materiale. Introduce gas precursori reattivi in una camera che poi reagiscono sulla superficie del substrato per formare un film solido. Il film risultante è un prodotto di quella reazione chimica.

Purezza e Semplicità

Poiché il PVD è un processo di trasferimento fisico, è un metodo eccellente per depositare materiali elementari puri e leghe semplici estremamente puri. Non ci sono precursori complessi o sottoprodotti chimici da gestire.

Copertura e Conformità

Il PVD è principalmente un processo a linea di vista. Ciò lo rende eccellente per rivestire superfici piane, ma può rendere difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o trincee.

I gas CVD, al contrario, possono fluire attorno agli oggetti e reagire su tutte le superfici esposte, fornendo generalmente una migliore copertura conforme su geometrie intricate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con i tuoi obiettivi tecnici ed economici.

- Se il tuo obiettivo principale è depositare un materiale elementare puro o una lega semplice: il PVD è spesso la scelta più diretta ed efficace grazie alla sua natura fisica.

- Se il tuo obiettivo principale è creare un film composto complesso (come il nitruro di silicio): il CVD è probabilmente necessario, poiché costruisce il materiale attraverso reazioni chimiche sulla superficie.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D intricato: la capacità del CVD di fornire una copertura conforme spesso lo rende l'opzione superiore.

- Se il tuo obiettivo principale è un film metallico semplice ed economico: l'evaporazione termica, un metodo PVD, è una tecnologia matura ed economicamente vantaggiosa.

In definitiva, capire se è necessario spostare fisicamente un materiale o crearlo chimicamente è la chiave per padroneggiare la tecnologia di deposizione.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Centrale | Trasferimento fisico tramite cambiamento di fase | Reazione chimica sulla superficie |

| Purezza del Materiale | Eccellente per elementi puri/leghe semplici | Può creare composti complessi |

| Copertura | Linea di vista (buona per superfici piane) | Conforme (buona per forme 3D complesse) |

| Tecniche Chiave | Evaporazione Termica, Sputtering | LPCVD, PECVD |

Pronto a ottenere risultati superiori nei film sottili con la giusta tecnologia di deposizione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di alta qualità e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu stia esplorando il PVD per rivestimenti metallici puri o che tu abbia bisogno di soluzioni per applicazioni CVD complesse, i nostri esperti possono aiutarti a selezionare il sistema perfetto per le sfide specifiche del tuo laboratorio.

Contatta oggi il nostro team per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali

- Cos'è un esempio di lega? Scopri i materiali ingegnerizzati che plasmano il nostro mondo

- Quali sono le proprietà fisiche dell'azoto gassoso? Una guida al suo potere e ai suoi pericoli invisibili

- Qual è la differenza tra pirolisi e cracking catalitico? Una guida alla selezione del processo

- Quali sono i vantaggi e gli svantaggi della metallurgia delle polveri? Massimizzare l'efficienza nella produzione ad alto volume

- Qual è il meccanismo del processo di sputtering? Un'analisi approfondita della deposizione fisica da vapore

- Qual è la temperatura massima di servizio per le giunzioni brasate? Sblocca la chiave per l'affidabilità e le prestazioni delle giunzioni

- In che modo la temperatura influisce sulla pirolisi? Ottieni rese di prodotto ottimali dal biochar al syngas