Nella scienza dei materiali, la deposizione fisica si riferisce a una famiglia di tecniche utilizzate per creare un film sottile di materiale su una superficie, nota come substrato. Questi metodi comportano la trasformazione fisica di un materiale sorgente solido in una fase vapore, che poi viaggia attraverso un ambiente a bassa pressione e si condensa sul substrato, atomo per atomo. I due metodi principali sono l'evaporazione, che utilizza il calore, e lo sputtering, che utilizza il trasferimento di quantità di moto.

Il principio fondamentale che differenzia la deposizione fisica da altri metodi è il suo meccanismo: è un processo di trasferimento fisico, non di reazione chimica. Gli atomi vengono spostati da una sorgente a un substrato senza cambiare la loro identità chimica fondamentale.

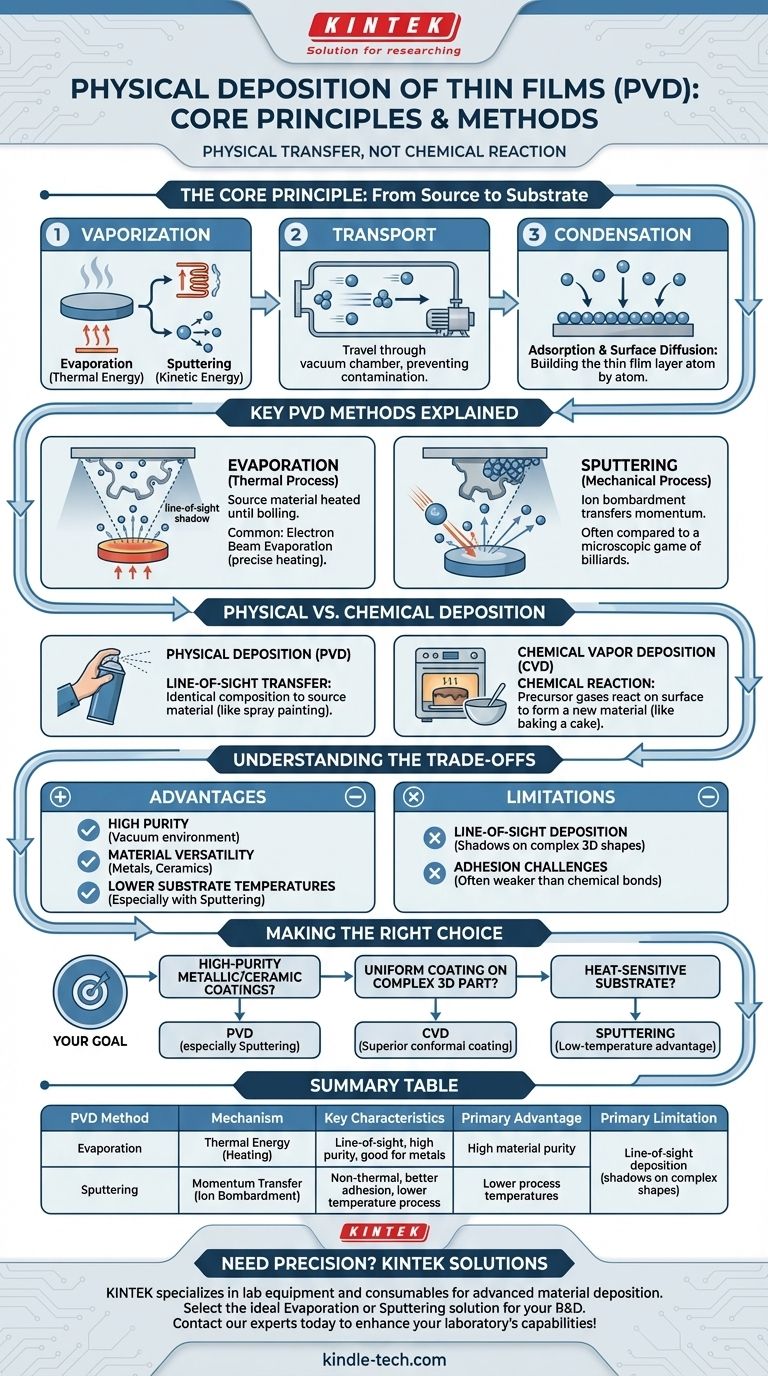

Il Principio Fondamentale: Dalla Sorgente al Substrato

La Deposizione Fisica da Vapore (PVD) è fondamentalmente un processo in tre fasi che avviene all'interno di una camera a vuoto per garantire purezza e controllo.

La Fase di Vaporizzazione

Il primo passo è convertire il materiale sorgente solido, o "bersaglio", in un gas. Ciò si ottiene riscaldando il materiale fino a quando i suoi atomi evaporano (energia termica) o bombardandolo con ioni ad alta energia per staccare gli atomi (energia cinetica).

La Fase di Trasporto

Una volta in fase vapore, gli atomi viaggiano attraverso la camera a vuoto dalla sorgente al substrato. Il vuoto è fondamentale in quanto impedisce a questi atomi di collidere e reagire con le particelle nell'aria, garantendo un film puro.

La Fase di Condensazione

Quando gli atomi vaporizzati raggiungono il substrato più freddo, si condensano nuovamente in uno stato solido. Questo processo, noto come adsorbimento, è seguito dalla diffusione superficiale, dove gli atomi si muovono sulla superficie per trovare siti energetici stabili, costruendo gradualmente lo strato di film sottile.

Metodi PVD Chiave Spiegati

Sebbene esistano molte varianti, quasi tutte le tecniche PVD rientrano in due categorie principali: evaporazione e sputtering.

Evaporazione

L'evaporazione è un processo termico. Un materiale sorgente viene riscaldato sotto vuoto finché non inizia a bollire e a rilasciare atomi in stato gassoso.

Questi atomi viaggiano quindi in linea retta e rivestono tutto ciò che si trova sul loro percorso, incluso il substrato desiderato. Una tecnica comune è l'evaporazione a fascio di elettroni, che utilizza un fascio focalizzato di elettroni per riscaldare il materiale sorgente con alta precisione.

Sputtering

Lo sputtering è un processo meccanico, non termico. Viene spesso paragonato a una microscopica partita di biliardo.

Ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono accelerati per colpire il materiale bersaglio. Questa collisione trasferisce quantità di moto ed espelle fisicamente, o "sputtera", atomi dal bersaglio, che poi si depositano sul substrato.

La Distinzione Critica: Deposizione Fisica vs. Chimica

Comprendere cosa la deposizione fisica non è è fondamentale per coglierne il ruolo unico. L'alternativa principale è la Deposizione Chimica da Vapore (CVD).

Deposizione Fisica (PVD)

La PVD è un processo a linea di vista. Pensala come la verniciatura a spruzzo: stai trasferendo fisicamente particelle di un materiale esistente da una sorgente su una superficie. La composizione del film finale è identica al materiale sorgente.

Deposizione Chimica da Vapore (CVD)

La CVD utilizza gas precursori che subiscono una reazione chimica direttamente sulla superficie riscaldata del substrato, creando un nuovo materiale solido che forma il film. Questo è più simile a cuocere una torta, dove si mescolano ingredienti (gas) che reagiscono con il calore per formare una sostanza completamente nuova (il film).

Comprendere i Compromessi

La scelta della PVD implica l'accettazione di un insieme specifico di vantaggi e limitazioni inerenti alla sua natura fisica.

Vantaggio: Purezza e Versatilità dei Materiali

Poiché la PVD opera sotto vuoto e non si basa su reazioni chimiche, può produrre film eccezionalmente puri. È anche altamente efficace per depositare materiali come metalli e ceramiche che sono difficili da creare utilizzando precursori chimici.

Vantaggio: Temperature di Processo Inferiori

Mentre l'evaporazione richiede alte temperature alla sorgente, il substrato stesso può rimanere relativamente freddo. Lo sputtering, in particolare, può essere eseguito a basse temperature, rendendolo ideale per rivestire materiali sensibili al calore come le plastiche.

Limitazione: Deposizione a Linea di Vista

Il viaggio fisico e rettilineo degli atomi significa che la PVD fatica a rivestire uniformemente forme complesse e tridimensionali. Le aree non in linea di vista diretta dalla sorgente ricevono poco o nessun rivestimento, creando un effetto "ombra".

Limitazione: L'Adesione Può Essere una Sfida

In alcuni casi, l'adesione dei film depositati fisicamente al substrato può essere più debole di quella dei film cresciuti tramite reazione chimica. Ciò richiede spesso una preparazione aggiuntiva del substrato o strati intermedi per risolvere il problema.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di deposizione migliore dipende interamente dal materiale, dal substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale sono rivestimenti metallici o ceramici di alta purezza: La PVD, in particolare lo sputtering, offre un eccellente controllo sulla composizione e sulla purezza del film.

- Se il tuo obiettivo principale è un rivestimento uniforme e conforme su una parte 3D complessa: La CVD è quasi sempre la scelta superiore grazie alla sua natura basata su gas e non a linea di vista.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile al calore: Lo sputtering offre un vantaggio di elaborazione a bassa temperatura difficile da ottenere con la CVD.

- Se il tuo obiettivo principale è una deposizione semplice ed economica senza attrezzature per il vuoto: Metodi chimici non sottovuoto come sol-gel, spin coating o deposizione da bagno chimico sono più appropriati.

In definitiva, comprendere il meccanismo fondamentale—trasferimento fisico versus reazione chimica—è la chiave per selezionare il metodo ideale per il tuo materiale e la tua applicazione.

Tabella Riepilogativa:

| Metodo PVD | Meccanismo | Caratteristiche Chiave |

|---|---|---|

| Evaporazione | Energia Termica (Riscaldamento) | Linea di vista, alta purezza, buono per i metalli |

| Sputtering | Trasferimento di Quantità di Moto (Bombardamento Ionico) | Non termico, migliore adesione, processo a bassa temperatura |

| Vantaggio Primario | Elevata purezza del materiale, temperature di processo inferiori | |

| Limitazione Primaria | Deposizione a linea di vista (ombre su forme complesse) |

Hai bisogno di applicare un film sottile preciso e di alta purezza al tuo substrato? Il giusto metodo PVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per la deposizione avanzata di materiali, al servizio di laboratori di ricerca e sviluppo e di produzione. I nostri esperti possono aiutarti a selezionare la soluzione di evaporazione o sputtering ideale per il tuo materiale e la tua applicazione specifici. Contatta il nostro team oggi stesso per discutere le tue esigenze di film sottili e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- I nanotubi di carbonio sono biocompatibili e biodegradabili? Svelare il loro potenziale biomedico in sicurezza

- Di quali materiali hai bisogno per creare un diamante? È più semplice di quanto pensi

- Quanto è spesso un rivestimento a film sottile? L'intervallo critico per prestazioni e precisione

- Quale materiale viene utilizzato nei film sottili? Scopri il materiale giusto per la tua applicazione

- È meglio CVD o HPHT? La tua guida alla scelta del diamante coltivato in laboratorio giusto

- Qual è un esempio di film sottile? Scopri gli strati microscopici che alimentano la tecnologia moderna

- Qual è lo spessore di una pellicola? Una guida alla soglia di 1 mm e alle unità di misura

- Qual è lo spessore del grafene CVD? Da strati monoatomici al controllo preciso multistrato