Nelle moderne applicazioni del vuoto, la tecnologia oil-free è preferita in modo schiacciante rispetto ai tradizionali sistemi sigillati a olio. Le ragioni principali di questo cambiamento sono l'eliminazione completa della contaminazione del processo, i costi operativi a lungo termine significativamente inferiori e l'affidabilità operativa migliorata. Sebbene le pompe sigillate a olio abbiano usi di nicchia, i loro svantaggi in termini di manutenzione e pulizia le rendono una responsabilità per la maggior parte dei processi critici per la qualità.

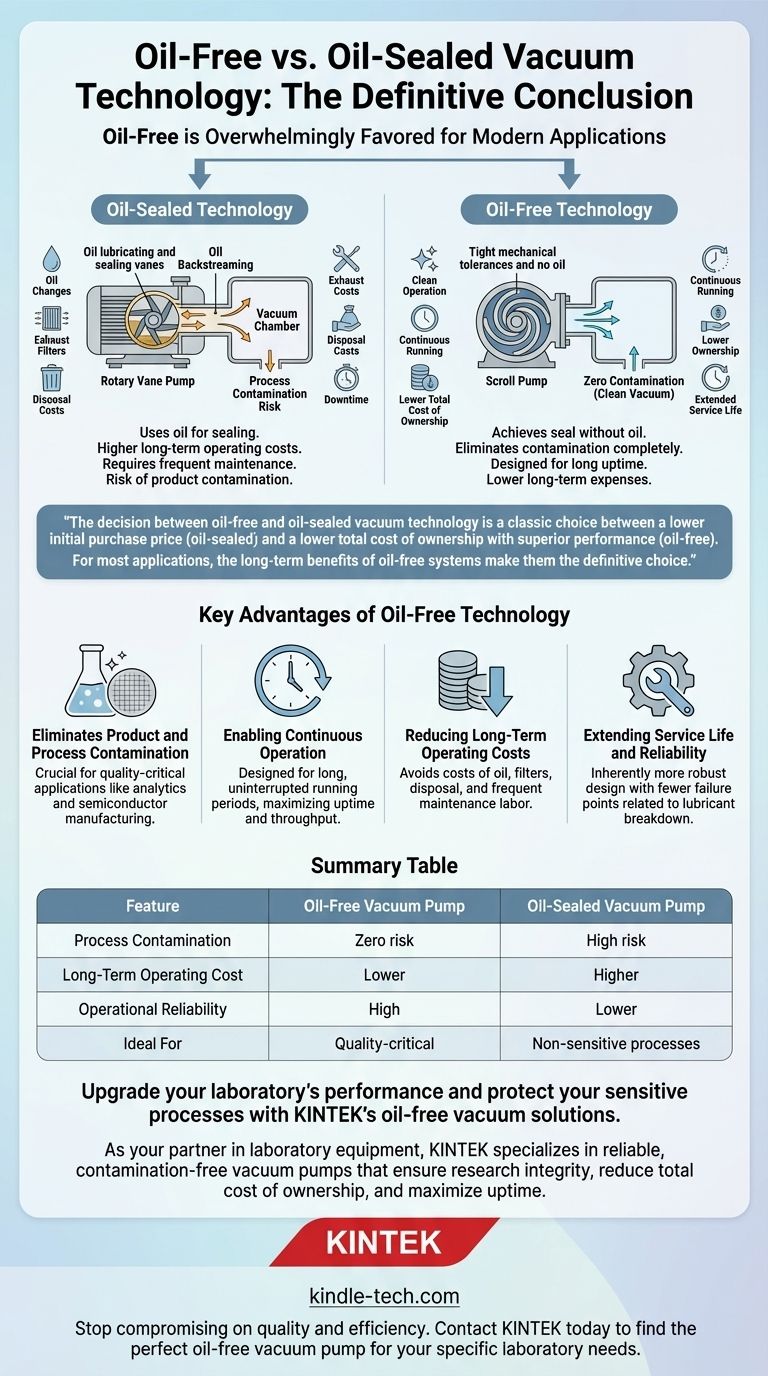

La decisione tra la tecnologia del vuoto oil-free e quella sigillata a olio è una scelta classica tra un prezzo di acquisto iniziale inferiore (sigillata a olio) e un costo totale di proprietà inferiore con prestazioni superiori (oil-free). Per la maggior parte delle applicazioni, i vantaggi a lungo termine dei sistemi oil-free li rendono la scelta definitiva.

La Differenza Fondamentale: Tenuta e Contaminazione

Per comprendere il confronto, è necessario prima capire come ciascuna tecnologia crea il vuoto. La differenza fondamentale risiede nella sostanza utilizzata per sigillare le parti in movimento della pompa.

Come Funzionano le Pompe Sigillate a Olio

Le pompe sigillate a olio, più comunemente pompe a palette rotanti, utilizzano una sottile pellicola di olio per sigillare gli spazi tra le palette rotanti e il corpo della pompa. Questo olio funge sia da sigillante che da lubrificante.

Lo svantaggio intrinseco è che questo olio è esposto al vuoto. Le molecole d'olio possono "risalire" dalla pompa nella camera a vuoto, contaminando il processo, l'esperimento o il prodotto.

Come Funzionano le Pompe Oil-Free

Le pompe oil-free, chiamate anche "pompe a secco", utilizzano un'ingegneria alternativa per ottenere una tenuta senza olio. Ciò include tecnologie come pompe a spirale (scroll), pompe a membrana e pompe Roots multistadio.

Questi design si basano su tolleranze meccaniche estremamente precise o materiali flessibili e non contaminanti come il PTFE per separare gli stadi di compressione. Ciò isola completamente il percorso del vuoto da qualsiasi lubrificante.

Vantaggi Chiave della Tecnologia Oil-Free

La scelta di eliminare l'olio dal processo di generazione del vuoto crea una cascata di vantaggi operativi che influiscono direttamente sulla qualità del processo, sui tempi di attività e sul budget.

Eliminazione della Contaminazione del Prodotto e del Processo

Questo è il vantaggio più importante. Il vapore oleoso è un contaminante significativo che può rovinare analisi sensibili, danneggiare rivestimenti ottici o rendere inutili i wafer di semiconduttori.

Una pompa oil-free fornisce un vuoto pulito, assicurando che gli unici gas presenti nel sistema siano quelli che si intende che ci siano. Questo è un requisito non negoziabile per settori come la spettrometria di massa, la microscopia elettronica e la produzione di dispositivi medici.

Abilitazione del Funzionamento Continuo

Le pompe sigillate a olio richiedono una manutenzione regolare per monitorare, cambiare e rabboccare l'olio. Questo tempo di inattività pianificato riduce la disponibilità delle apparecchiature e la produttività.

Le pompe oil-free sono progettate per lunghi periodi di funzionamento continuo, spesso operando per migliaia di ore prima di richiedere assistenza. Ciò massimizza i tempi di attività e la produttività.

Riduzione dei Costi Operativi a Lungo Termine

Sebbene una pompa sigillata a olio possa essere più economica da acquistare, è più costosa da possedere. Il costo totale di proprietà include la spesa continua per l'olio della pompa per vuoto, i filtri di scarico e lo smaltimento dell'olio contaminato.

Considerando i costi di manodopera per la manutenzione e il costo di potenziali guasti del processo dovuti alla contaminazione, l'argomento finanziario a favore della tecnologia oil-free diventa chiaro e convincente.

Estensione della Vita Utile e Affidabilità

L'olio in una pompa per vuoto si degrada nel tempo, specialmente se esposto al calore o a gas di processo reattivi. Questo olio degradato diventa meno efficace, aumentando l'usura dei componenti interni della pompa.

I design oil-free sono intrinsecamente più robusti e presentano meno punti di guasto legati alla rottura del lubrificante, portando a intervalli di assistenza più lunghi e a un programma di manutenzione più prevedibile.

Comprensione dei Compromessi

Nessuna tecnologia è perfetta per ogni scenario. Riconoscere i compromessi è fondamentale per prendere una decisione informata.

Il Ruolo del Prezzo di Acquisto Iniziale

La ragione più comune per scegliere una pompa sigillata a olio è il suo costo iniziale inferiore. Per laboratori o progetti con budget di capitale limitati, questo può essere un vantaggio allettante.

Tuttavia, questo risparmio iniziale è quasi sempre compensato da costi operativi a lungo termine più elevati e dal rischio di contaminazione, che può essere molto più costoso della pompa stessa.

Quando le Pompe Sigillate a Olio Hanno Ancora un Posto

Le pompe sigillate a olio rimangono valide per applicazioni in cui un vuoto pulito non è una priorità. Questo è spesso limitato a processi industriali "sporchi" o come pompe di pre-vuoto per sistemi ad alto vuoto in cui sono presenti più trappole per prevenire la risalita dell'olio.

Se il processo è insensibile alla contaminazione da idrocarburi e l'obiettivo principale è semplicemente rimuovere l'aria di massa, una pompa sigillata a olio può essere una soluzione economicamente vantaggiosa, sebbene datata.

Il Mito di "Esente da Manutenzione"

È fondamentale capire che oil-free non significa esente da manutenzione. Tutte le pompe meccaniche richiedono un servizio finale.

Ad esempio, una pompa a spirale richiederà alla fine la sostituzione delle guarnizioni di punta. La differenza fondamentale è che questa manutenzione è pulita, prevedibile e avviene a intervalli molto più lunghi (spesso anni) rispetto ai frequenti cambi d'olio richiesti dalle pompe sigillate.

Come Scegliere la Giusta Tecnologia del Vuoto

La decisione finale dovrebbe essere guidata dai requisiti specifici del tuo processo e dai tuoi obiettivi operativi a lungo termine.

- Se la tua priorità principale è la purezza e la qualità del processo: La scelta è inequivocabilmente la tecnologia oil-free per eliminare qualsiasi rischio di contaminazione da idrocarburi.

- Se la tua priorità principale è massimizzare i tempi di attività e ridurre la manutenzione: Una pompa oil-free offrirà affidabilità superiore e intervalli di assistenza più lunghi, riducendo al minimo i costosi tempi di inattività.

- Se la tua priorità principale è il costo iniziale più basso possibile per un'applicazione non sensibile: Una pompa sigillata a olio può essere presa in considerazione, ma è necessario prevedere un costo totale di proprietà più elevato e accettare il rischio di contaminazione intrinseco.

In definitiva, il passaggio alla tecnologia del vuoto oil-free riflette un impegno industriale più ampio verso una maggiore qualità, maggiore affidabilità e minori spese operative a lungo termine.

Tabella Riassuntiva:

| Caratteristica | Pompa per Vuoto Oil-Free | Pompa per Vuoto Sigillata a Olio |

|---|---|---|

| Contaminazione del Processo | Rischio zero di risalita dell'olio | Alto rischio di contaminazione da idrocarburi |

| Costo Operativo a Lungo Termine | Inferiore (nessun olio, filtri, smaltimento) | Superiore (costi continui di olio e manutenzione) |

| Affidabilità Operativa | Alta (lunghi intervalli di assistenza) | Inferiore (frequenti cambi d'olio richiesti) |

| Ideale Per | Processi critici per la qualità, analisi, R&S | Processi industriali non sensibili, "sporchi" |

Migliora le prestazioni del tuo laboratorio e proteggi i tuoi processi sensibili con le soluzioni per vuoto oil-free di KINTEK.

In qualità di tuo partner per le apparecchiature di laboratorio, KINTEK è specializzata nel fornire pompe per vuoto affidabili e prive di contaminazione che garantiscono l'integrità della tua ricerca e produzione. La nostra tecnologia oil-free elimina il rischio di contaminazione da idrocarburi, riduce il costo totale di proprietà e massimizza i tempi di attività, elementi critici per applicazioni nella spettrometria di massa, nella microscopia elettronica e nella produzione di dispositivi medici.

Smetti di scendere a compromessi sulla qualità e sull'efficienza. Contatta KINTEK oggi stesso per trovare la pompa per vuoto oil-free perfetta per le tue esigenze specifiche di laboratorio e sperimenta la differenza KINTEK in termini di affidabilità e supporto.

Guida Visiva

Prodotti correlati

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Come contribuisce un agitatore a velocità regolabile alla dissoluzione chimica dell'iridio nelle apparecchiature di lisciviazione?

- Cos'è un materiale isolante termico? Una guida al controllo del flusso di calore

- Quali sono i limiti di temperatura e pressione per l'utilizzo del portacampioni? Guida Essenziale per la Sicurezza in Laboratorio

- Come un agitatore magnetico elettrico facilita i catalizzatori metossido di potassio? Potenzia la transesterificazione dell'olio di mais

- Qual è la funzione di un omogeneizzatore ad ultrasuoni ad alta potenza nelle membrane a matrice mista? Ottenere prestazioni superiori

- Quale ruolo gioca un pulitore ad ultrasuoni nel pretrattamento dell'acciaio 4140? Garantire un'attivazione uniforme della nitrurazione

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Perché i dischi di grafite ad alta purezza vengono utilizzati per i rivestimenti LDIP? Fattori essenziali per il successo dei substrati ad alta temperatura